|

MODULO SISTEMAS COMERCIALES DE REFRIGERACION |

ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL

YOUTUBE: ANTONIO OSPINO

Tabla de contenido

1. SISTEMAS

SUBCRITICOS Y TRANSCRITICOS O SUPERCRITICOS DE REFRIGERACION.

2.

GENERALIDADES DE CUARTOS FRIOS.

2.1.

TIPOS DE CUARTOS FRIOS DE ACUERDO CON LA APLICACIÓN.

2.2.

COMPRESORES Y UNIDADES CONDENSADORAS PARA USAR CON CUARTOS FRIOS.

2.3.

EVAPORADORES PARA USAR EN RECINTOS DE CUARTOS FRIOS.

3.

ARREGLOS DE SISTEMAS COMERCIALES DE REFRIGERACION PARA CUARTOS FRIOS

SUBCRITICOS.

4. ARREGLOS O CONFIGURACIONES DE SISTEMAS

COMERCIALES DE REFRIGERACION TRANSCRITICOS CON CO2.

4.1.

ARREGLOS DE SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR CON

CO2.

5.

DIAGRAMAS DE CONTROL Y POTENCIA PARA CUARTOS FRIOS

5.1.

SISTEMAS DE BAJA POTENCIA DE CONSERVACION CON CAPILAR COMO ELEMENTO DE

EXPANSION

5.2.

SISTEMAS DE BAJA POTENCIA DE CONGELACION CON CAPILAR COMO ELEMENTO DE

EXPANSION

5.3.

SISTEMAS DE MEDIA POTENCIA DE CONSERVACION CON VALVULAS TERMOSTAICAS COMO

ELEMENTO DE EXPANSION

5.4.

SISTEMAS DE MEDIA POTENCIA DE CONGELACION CON VALVULAS TERMOSTATICAS COMO

ELEMENTO DE EXPANSION

5.4.1. SISTEMAS DE DESCONGELACION ELECTRICOS

5.4.2. SISTEMAS DE DESCONGELACION POR GAS CALIENTE

6.

PROCEDIMIENTOS PARA MANTENIMIENTO DE EQUIPOS.

7.

CALCULO Y SELECCIÓN DE COMPONENTES PARA CUARTOS FRIOS

7.1.

CALCULO DE LA CAPACIDAD DEL CUARTO FRIO.

7.2.

SELECCIÓN DE UNIDAD CONDENSADORA, EVAPORADOR, Y VALVULA DE EXPANSION.

7.3.

SELECCIÓN DE ACCESORIOS: FILTROS VISORES, TUBERIAS, VALVULAS, ETC.

1.

SISTEMAS SUBCRITICOS Y TRANSCRITICOS O

SUPERCRITICOS DE REFRIGERACION.

Antes de comenzar, los sistemas de refrigeración y

climatización los podemos enmarcar en dos divisiones que son los sistemas

transcríticos o supercríticos y los sistemas subcríticos. Recordemos las zonas

en un diagrama de Mollier:

Con respecto al comportamiento del refrigerante en la

zona subcrítica, comprendida entre la presión crítica y la presión triple, se tiene:

Ahora

analicemos lo que sucede en el punto critico y por encima del punto crítico:

Ahora

analicemos el punto crítico de algunos refrigerantes:

La mayoría de los refrigerantes conocidos poseen

presiones criticas y temperaturas criticas elevadas, por tanto, las presiones y

temperatura de condensación de estos refrigerantes están muy por debajo de

estos valores, por lo cual estaremos en una zona subcrítica.

En el caso del CO2 o R-744 se poseen dos situaciones especiales:

la primera tiene que ver con su bajo punto crítico, representado por su temperatura

critica que está en los 31 ºC. Por tanto en sitios con estas temperaturas, se tendrán

que operar a temperaturas mayores de 35º y presiones mayores que la presión

crítica ( 1070 Psia ) trabajando en la zona transcritica o supercrítica.

Como en la parte transcrítica no hay una condensación,

el accesorio pasa a llamarse GAS COOLER o enfriador de gas.

La segunda condición radica en la alta presión del

punto triple ( 75 Psig ), por tanto al momento de cargar un equipo, se inicia

el rompimiento del vació con bajo flujo de refrigerante con una carga lenta, de

esta forma se evita la formación de hielos seco en tuberías y accesorios , después

de pasar la presión triple, se pude acelerar el proceso de carga del CO2.

Ver video:

|

SISTEMAS TRANSCRITICOS O

SUPERCRITICOS Y SUBCRITICOS DE REFRIGERACION |

|

2.

GENERALIDADES DE CUARTOS FRIOS

El sistema comercial básico

es el cuarto frío, su objetivo principal es el de almacenamiento de productos

ya sea por debajo , por encima o en su

punto de congelación, por tiempos definidos; con el fin de preservarlos en

optimo estado para su empleo por el ser humano.

Los componentes comunes de

un cuarto frio son:

Entre los tipos de puertas

comunes para cuartos fríos se tienen:

·

Puerta

corrediza: recomendados para cuartos fríos de tamaño mediano a grande con gran

flujo de carga.

·

Puerta

con bisagra o abatibles: recomendados para cuartos fríos de tamaño pequeño

Estas

puertas tienen como antesala del cuarto el uso de corinas plásticas para

reducir la entrada de aire caliente al recinto, tal como se muestran:

Con relación a los paneles para la construcción de los cuartos fríos, viene hechos de

varios materiales, pero el más común es el poliuretano con densidad de 40 Kg/M

Cub y espesor de 2”, 3”, 4” y 5”, también se encuentran en espesores desde 60,

80, 100, 120, 140, 160, 180 y 200 mm, con presentación final exterior e

interior en lámina galvanizada pintada con pintura electrostática.

Son luminarias son especiales con alta protección para humedad ( IP 66 ),

y bajas temperaturas hechas en material de vidrio o acrílico, su tecnología ya

son con base en leds de bajo consumo energético y de miles de horas de uso.

En

la parte del piso , por lo general se usan placas plásticas llamadas Estibas,

con fin de Aislar el producto de su contacto con el piso para evitar la

contaminación de los mismos y favorece la circulación de aire para una mejor

ventilación

de los productos almacenados.

Para

el almacenaje de los productos se usan estantería metálica que permiten el rápido almacenamiento del

producto; la correcta ventilación del producto y la facilidad de inspección del

estado del producto.

2.1. TIPOS DE CUARTOS FRIOS

DE ACUERDO CON LA APLICACIÓN.

·

Conservación

de productos frescos: El producto

entra en el recinto refrigerado a temperatura ambiente y se le reduce su

temperatura por encima de su punto de congelación y se mantiene a dicha

temperatura. Como el caso de frutas, vegetales, flores, etc.

· Conservación de producto congelado: El producto entra en el recinto congelado y se le reduce su temperatura o se mantiene la que trajo por un lapso de tiempo determinado. Como el caso de helados, carnes congeladas, etc. Estos sistemas no requieren tan altas capacidades de compresores y usan cuartos de preenfriamiento.

·

Congelación de productos: El producto entra en el

recinto refrigerado o a temperatura ambiente y se le reduce su temperatura

hasta congelarlo ya sea a su temperatura de congelación o por debajo de la

misma. Estos sistemas requieren altas capacidades de los compresores y la

temperatura de los productos debe reducirse en máximo 24 horas.

·

Túneles de congelamiento: El producto entra en el

recinto refrigerado a temperatura ambiente y se le reduce su temperatura hasta

congelarlo ya sea a su temperatura de congelación o por debajo de la misma,

pero se requiere hacer este proceso en un lapso corto de tiempo, por ello,

estos sistemas requieren altas capacidades de los compresores. Para estos

procesos también se emplean los famosos “Túneles de enfriamiento”. La

temperatura de los productos debe reducirse en cuestión de horas o minutos.

·

Cámaras de preenfriamiento: Son cuartos fríos que tiene

una antesala o cuarto de preenfriamiento, la finalidad de esta cuarto de

preenfriamiento es reducir la temperatura del producto que viene del exterior,

para evitar que esa carga térmica entre al cuarto principal. Se emplean mucho

en equipos de alta capacidad de congelación

2.2. COMPRESORES Y UNIDADES

CONDENSADORAS PARA USAR CON CUARTOS FRIOS.

Estos

equipos se seleccionan de acuerdo con el tamaño del recinto refrigerado, de la

siguiente forma:

·

Sistemas pequeños ( Áreas de recinto menores de los

2 metros cuadrados ): Emplean unidades condensadoras con compresores

herméticos, sistemas de expansión con

capilares o válvulas de expansión. Poseen un solo evaporador en recinto.

·

Sistemas medianos ( áreas de

recinto de 3 a 20 metros cuadrados ): Emplean unidades condensadoras con

compresores herméticos y/o semiherméticos

con válvulas de expansión. Poseen de uno a dos evaporadores en recinto.

• Sistemas medianos a grandes ( Áreas de recinto de 20 metros cuadrados a

60 metros cuadrados ): Emplean sistemas racks con compresores herméticos o

semiherméticos, compresores abiertos, con condensadores de convección forzada;

pueden poseer de uno a tres evaporadores en recinto.

• Sistemas grandes( Áreas de recinto mayores de 60 metros cuadrados ):

Emplean compresores en racks con condensadores evaporativos y poseen varios

evaporadores en el recinto.

Ver

video:

2.3. EVAPORADORES PARA USAR

EN RECINTOS DE CUARTOS FRIOS.

La

elección del tipo de evaporador depende mucho del tipo de recinto y sus

dimensiones, entre los cuales se tienen:

2.3.1. EVAPORADOR CUBICO

Son

los mas comunes se caracterizan por:

•

Ubicación en techo.

•

Ubicación cerca a paredes.

•

Ideal cuartos fríos pequeños a medianos.

•

Tiro de aire en una dirección paralela al aire

admitido a los ventiladores de impulsión.

•

Requiere buena altura de pared del recinto.

2.3.2. EVAPORADOR PLAFON

Se

caracterizan por:

•

Ubicación en techo.

•

Ubicación en centro de recinto.

•

Ideal cuartos fríos pequeños , medianos y grandes.

•

Tiro de aire en ambas direcciones y perpendicular al

aire admitido en el evaporador.

•

Ideal para recintos de baja altura.

•

Necesita sistemas de desagüe con mayor longitud.

2.3.3. EVAPORADOR ANGULAR

Se

caracterizan por:

•

Ubicación en techo.

•

Ubicación cerca a paredes de recinto.

•

Ideal cuartos fríos pequeños a medianos.

•

Conservación de producto delicado y laboratorios.

•

Silenciosos.

• Se usan también en furgones refrigerados.

2.3.4. EVAPORADOR MURAL

Se

caracterizan por:

•

Ubicación en paredes

•

Ideal cuartos fríos pequeños a medianos

•

Fácil mantenimiento.

•

Se usan también en furgones refrigerados

2.3.4. EVAPORADOR DE PISO

Se

caracterizan por:

•

Ubicación en piso.

•

Ideal cuartos fríos medianos a grandes.

•

Fácil mantenimiento.

3. ARREGLOS DE SISTEMAS COMERCIALES DE REFRIGERACION PARA CUARTOS FRIOS SUBCRITICOS.

Son sistemas que usan por lo general refrigerante HFC,

HFO o HC con presiones de descarga por debajo de la presión critica del

respectivo refrigerante, entre las configuraciones disponibles se tienen:

3.1.

SISTEMAS CON UN SOLO EVAPORADOR PARA UN SOLO RECINTO CON DESCONGELACION CICLO

FUERA, ELECTRICA O GAS CALIENTE

Estos sistemas

emplean unidades condensadoras de baja a media capacidad con compresores

herméticos en su mayoría y un solo evaporador en recinto.

|

|

|

Dependiendo del tipo de unidad

condensadora , se tienen los siguientes arreglos:

El esquema

siguiente muestra un sistema sencillo de media a alta temperatura, no posee

acumulador de succión

El esquema

siguiente muestra un sistema sencillo de baja y media temperatura, al cual se

le ha adicionado un acumulador de succión:

En otros montajes, al sistema

anterior se le adiciona un filtro de succión, para quedar de la siguiente

forma:

Al sistema

anterior se le adiciona entre el compresor y el evaporador una válvula

reguladora de presión de succión o de cárter para hacer la regulación de la

presión de succión para un mejor rendimiento del compresor , como se observa en

el siguiente arreglo:

Con su filtro

de succión:

Si se desea

tener un control de la presión de succión en el evaporador para cargas que se

afectan por las variaciones de temperatura, entonces se hace uso de las

válvulas reguladoras de presión de evaporación, como se observa en el siguiente

montaje:

Con su

respectivo filtro de succión:

En el caso que

se tengan sistemas de descongelación por gas caliente, se tiene el siguiente

montaje:

Si usa

intercambiador de calor de tubos o un acumulador de succión con intercambiador,

los montajes son los siguientes:

3.2.

SISTEMAS CON UN DOS O MAS EVAPORADORES PARA UN SOLO RECINTO CON DESCONGELACION

CICLO FUERA O ELECTRICA.

Estos sistemas

emplean unidades condensadoras de media a alta capacidad con compresores

semiherméticos, una sola solenoide de líquido, válvulas termostáticas de

acuerdo al número de evaporadores conectados.

Para este caso

se tiene el siguiente montaje simple:

Para trabajar

con presiones de succión estables se le adiciona una válvula reguladora de

presión de succión , tal como se observa:

3.3.

SISTEMAS CON UN DOS O MAS EVAPORADORES PARA UNO O MAS RECINTOS CON

DESCONGELACION CICLO FUERA O ELECTRICA.

Estos sistemas

emplean unidades condensadoras de media a alta capacidad con compresores

semiherméticos, con tantas solenoides de líquido y válvulas termostáticas de

acuerdo al número de evaporadores conectados.

Para este caso

se tiene el siguiente montaje simple para recintos con igual temperatura:

Para tener un

mejor control de la presión de succión, al anterior montaje se le adiciona una

válvula reguladora de presión de succión, tal como se muestra:

Si se desean

tener recintos con diferentes temperaturas, entonces se hace el uso de las

válvulas reguladoras de presión de evaporación en lo evaporadores a los cuales

se deseen trabaja con mayores presiones de succión, tal como se muestra en el

montaje:

Ver video:

ESQUEMAS GENERALES DE COMPONENTES PARA EQUIPOS DE REFRIGERACION EN CUARTOS FRIOS

3.4.

SISTEMAS CON COMPRESORES EN PARALELO PARA UNO O MAS RECINTOS CON DESCONGELACION

CICLO FUERA O ELECTRICA.

En estos

sistemas se usan compresores en paralelo con el fin de aumentar el flujo masico

del sistema para de esta forma incrementar la potencia frigorífica del sistema,

que no se puede lograr con un solo compresor.

De acuerdo al

tipo de compresor se encuentran sistemas con compresores alternativos, scroll,

tornillo ya sean herméticos o semiherméticos, como se observa a continuación:

En lo

relacionado a sus componentes o accesorios, vamos a analizar los que están en

la línea de descarga del sistema, estos varían dependiendo si usan separadores

de aceites independientes o uno en común.

Para el caso

que se tiene un separador de aceite en común, entonces existe un sistema de

lubricación especial que es , el que a la larga, modifica la estructura y

componentes del sistema, analicemos este caso por ejemplo:

Estos sistemas

usan cilindros llamados “Colectores”, los cuales puede ser de descarga, de líquido,

de succión y de aceite. Estos recogen el fluido proveniente de varios sistemas

para enviarlo a otro. En el montaje anterior se observan los de descarga y el

de líquido.

Si el sistema

usa separadores de aceite individuales, o sea, uno para cada compresor, el

montaje se modifica de la siguiente forma:

En el caso

anterior, el sistema de lubricación se simplifica, ya que no se necesitan

depósitos de aceite ni control de nivel de aceite, se recomienda para unidades

de compresores menores de cuatro ( 4 ).

En lo

relacionado a los componentes y accesorios de la baja presión, es bastante

variable debido a las condiciones que se pueden ofrecer con estos sistemas,

vemos los siguientes ejemplos relacionados con el empleo de un solo evaporador

grande en un solo recinto:

Para los

sistemas anteriores, como tiene un solo evaporador, no se usan los colectores

de líquido, pueden emplear acumuladores de succión, y dependiendo la

configuración de uno a varios filtros de succión.

A continuación,

veremos los sistemas con dos o más evaporadores para dos o más recintos con

iguales o diferentes temperaturas:

Ver video:

GENERALIDADES DE LOS SISTEMAS DE COMPRESORES EN PARALELO O RACKS

En lo

relacionado con la lubricación de los compresores en estos sistemas es

importante, ya que no solo es complejo si no que es primordial para la

integridad de los mismos. Estos sistemas usan accesorios como:

En lo relacionado a los sistemas, se posee el más

común que es el que usa separadores de aceites independientes o por cada

compresor, tal como se observa en el montaje:

Si desea usar un solo separador de aceite, entonces ya

hay que usar accesorios como un reservorio o depósito de aceite, colectores de

aceite, controles de nivel de aceite en los compresores y válvulas

diferenciales de presión de aceite, como se observa a continuación:

Ver video:

3.5.

SISTEMAS CASCADAS.

El ciclo en cascada permite el empleo de un ciclo de

compresión de vapor cuando la diferencia entre la temperatura de evaporación y

la temperatura de condensación es muy

grande. Se componentes de dos o más ciclos que pueden usar diferentes tipos de

refrigerantes.

La función del ciclo de alta es la de disipar el calor

que ha ganado el ciclo de baja en el recinto o espacio refrigerado.

La función del ciclo de baja es la de absorber el

calor del recinto o espacio refrigerado.

Son utilizados para obtener bajas temperaturas de

acuerdo a los requerimientos establecidos.

Con relación a estos sistemas, se posee la

configuración simple:

Una configuración del sistema sería:

Para incrementar la eficiencia se le adicionan

intercambiadores de calor, tal como se observa:

Una configuración del sistema sería:

También se suele usar el ciclo de alta para un

evaporador de media temperatura, tal como se muestra:

Una configuración del sistema sería:

Ver video:

4. ARREGLOS O CONFIGURACIONES DE SISTEMAS COMERCIALES DE

REFRIGERACION TRANSCRITICOS.

Son sistemas que usan por lo general refrigerante CO2

con presiones de descarga por encima de la presión critica del, entre las

configuraciones disponibles se tienen:

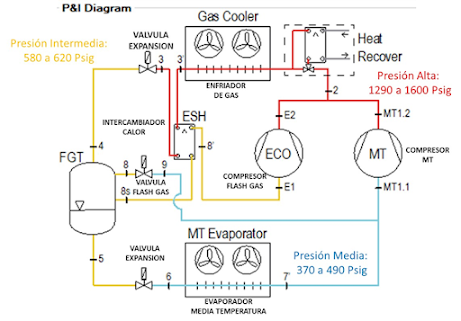

4.1. ARREGLOS DE

SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR CON CO2.

Son sistemas que usan para medias temperaturas de

evaporación con las siguientes características:

·

COP

desde 1,6 a 2,2.

·

Temperaturas

de evaporacion de 0º a – 10ºC y presiones desde 370 a 490 Psig

·

Presiones

de descarga desde 1290 a 1600 Psig.

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Para incrementar la eficiencia del ciclo, se le suele

añadir un intercambiador de calor tal como se observa:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Ver video:

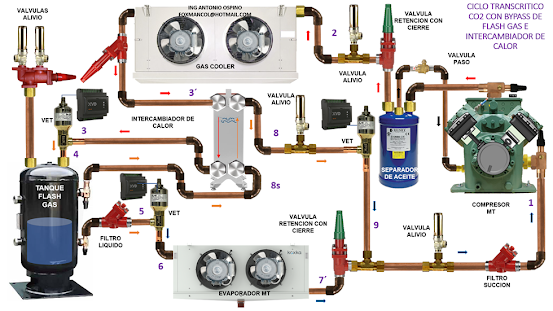

4.2. ARREGLOS DE

SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR DE CO2 CON BYPASS

DE FLASH GAS Y EVAPORADORES DE MEDIA TEMPERATURA.

Son sistemas que usan para medias temperaturas de evaporación

con las siguientes características:

·

COP

desde 1,6 a 2,2.

·

Temperaturas

de evaporación de 0º a – 10ºC y presiones desde 370 a 490 Psig

·

Presiones

de descarga desde 1290 a 1600 Psig.

·

Presiones

intermedias desde 580 a 620 Psig

·

Posee

un tanque de flash gas que separa la mezcla expandida que viene del gas cooler.

·

El

vapor saturado del tanque de flash gas se expande mediante una válvula de flash

gas.

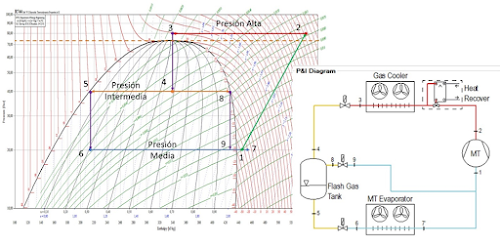

Con relación al diagrama de Mollier del ciclo se

tiene:

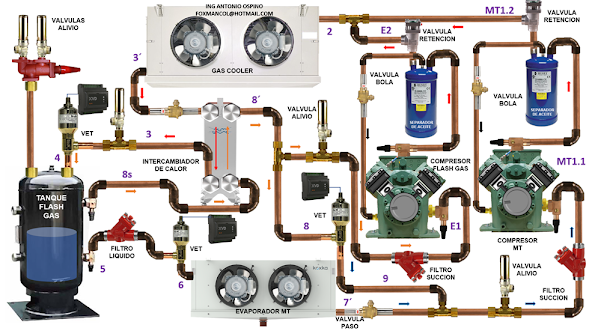

Una posible configuración de este sistema se observa a

continuación:

Para incrementar la eficiencia del ciclo se le suele

colocar intercambiadores de calor en varias partes del ciclo.

En la primera situación, se enfria el refrigerante que

sale del gas cooler con vapor saturado del tanque de flash gas:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

En la segunda situación, se enfría el refrigerante que

sale de la válvula de expansión primaria antes de llegar al tanque de flash gas

con vapor saturado expandido del tanque de flash gas:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

En la tercera situación, se enfría el refrigerante

líquido que sale del tanque de flash gas con destino a la válvula de expansión

del evaporador de media temperatura con vapor saturado expandido del tanque de

flash gas:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Ver video:

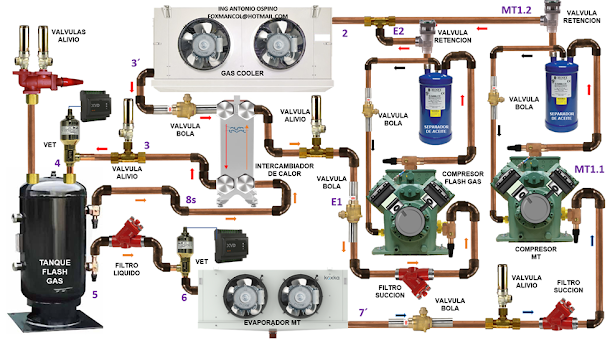

4.3. ARREGLOS DE

SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR DE CO2 CON

COMPRESION DE FLASH GAS Y EVAPORADORES DE MEDIA TEMPERATURA.

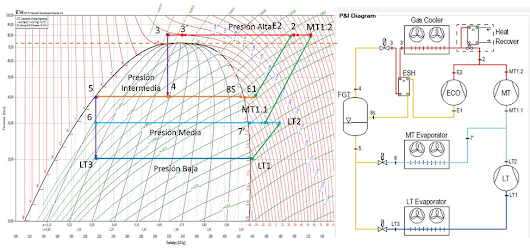

Son sistemas que usan para medias temperaturas de

evaporación con las siguientes características:

·

COP

desde 1,9 a 2,4.

·

Temperaturas

de evaporación de 0º a – 10ºC y presiones desde 370 a 490 Psig

·

Presiones

de descarga desde 1290 a 1600 Psig.

·

Presiones

intermedias desde 580 a 620 Psig

·

Posee

un tanque de flash gas que separa la mezcla expandida que viene del gas cooler.

·

El

vapor saturado del tanque de flash gas se comprime con un compresor en paralelo

con el de media temperatura.

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Al anterior ciclo se le suele colocar un

intercambiador de calor para incrementar su eficiencia

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

4.4. ARREGLOS DE

SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR DE CO2 CON

COMPRESION Y BYPASS DE FLASH GAS Y EVAPORADORES DE MEDIA TEMPERATURA.

Son sistemas que usan para medias temperaturas de

evaporación con las siguientes características:

·

COP

desde 1,9 a 2,4.

·

Temperaturas

de evaporación de 0º a – 10ºC y presiones desde 370 a 490 Psig

·

Presiones

de descarga desde 1290 a 1600 Psig.

·

Presiones

intermedias desde 580 a 620 Psig

·

Posee

un tanque de flash gas que separa la mezcla expandida que viene del gas cooler.

·

El

vapor saturado del tanque de flash gas se comprime con un compresor en paralelo

con el de media temperatura.

·

Parte

del vapor saturado del tanque de flash gas se expande.

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Al ciclo anterior se le adiciona intercambiador de

calor de calor para incrementar su eficiencia, veamos los siguientes casos:

Caso I:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Caso II:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Caso III:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Caso IV:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

Caso V:

Con relación al diagrama de Mollier del ciclo se

tiene:

Una posible configuración de este sistema se observa a

continuación:

También se pueden usar dos intercambiadores, tal como

se muestra a continuación:

Ver video:

4.5. ARREGLOS DE

SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR DE CO2 CON BYPASS

DE FLASH GAS Y EVAPORADORES DE MEDIA Y BAJA TEMPERATURA.

Son sistemas que usan para medias y bajas temperaturas

de evaporación con las siguientes características:

·

COP

desde 1,1 a 1,6.

·

Temperaturas

de evaporación de 0º a – 10ºC y presiones desde 370 a 490 Psig

·

Temperaturas

de evaporacion de -30º a -15º C y presiones desde 175 a 315 Psig

·

Presiones

de descarga desde 1290 a 1600 Psig.

·

Presiones

intermedias desde 580 a 620 Psig.

·

Posee

un tanque de flash gas que separa la mezcla expandida que viene del gas cooler.

·

Posee

dos compresores en serie ( Booster )

·

Parte

del vapor saturado del tanque de flash gas se expande.

A continuación, se tiene la configuración más simple:

Con relación al diagrama de Mollier del ciclo:

Una posible configuración de este sistema se observa a

continuación:

A continuación de toma el sistema con expansión del

vapor saturado del tanque de flash gas:

Con relación al diagrama de Mollier del ciclo:

Una posible configuración de este sistema se observa a

continuación:

Para darle un poco de mayor eficiencia, se usa un

intercambiador de calor en el lado de baja presión, tal como se muestra:

Con relación al diagrama de Mollier del ciclo:

También se usan varios intercambiadores tal como se

muestra a continuación:

Ver video:

4.6. ARREGLOS DE

SISTEMAS COMERCIALES DE REFRIGERACION TRANSCRITICOS ESTANDAR DE CO2 CON BYPASS

Y COMPRESION DE FLASH GAS Y EVAPORADORES DE MEDIA Y BAJA TEMPERATURA.

Son sistemas que usan para medias y bajas temperaturas

de evaporación con las siguientes características:

·

COP

desde 1,6 a 1,9.

·

Temperaturas

de evaporación de 0º a – 10ºC y presiones desde 370 a 490 Psig

·

Temperaturas

de evaporacion de -30º a -15º C y presiones desde 175 a 315 Psig

·

Presiones

de descarga desde 1290 a 1600 Psig.

·

Presiones

intermedias desde 580 a 620 Psig.

·

Posee

un tanque de flash gas que separa la mezcla expandida que viene del gas cooler.

·

Posee

dos compresores en serie ( Booster )

·

Parte

del vapor saturado del tanque de flash gas se expande.

·

Posee

un compresor en paralelo con el de media temperatura

A continuación, se tiene la configuración más simple

del sistema con compresión de flash gas:

Con relación al diagrama de Mollier del ciclo:

Una posible configuración de este sistema se observa a

continuación:

A este sistema también se le colocan intercambiadores

de calor para mejores su eficiencia, veamos los siguientes casos:

CASO I:

Con relación al diagrama de Mollier del ciclo:

CASO II:

Con relación al diagrama de Mollier del ciclo:

A continuación, se tiene la configuración más simple

del sistema con compresión y bypass de flash gas:

Con relación al diagrama de Mollier del ciclo:

Una posible configuración del sistema sería:

Al ciclo anterior se le adiciona un intercambiador de

calor en baja presión para mejorar el rendimiento:

Con relación al diagrama de Mollier del mismo:

También se poseen configuraciones con varios

intercambiadores de calor, tal como se observa:

Ver video:

5. DIAGRAMAS DE CONTROL Y POTENCIA PARA CUARTOS FRIOS

5.1. SISTEMAS DE BAJA POTENCIA DE CONSERVACION CON

CAPILAR COMO ELEMENTO DE EXPANSION

Estos sistemas son

monofásicos 120 0 220 vac, no usan presostatos de presion ni de aceite, y por

sus bajos amperajes se pueden prescindir de los reles térmicos Los componentes

del sistema son:

En relación al diagrama de

potencia, el estándar es el siguiente:

En relación con el diagrama

de control, se tiene la opción de tener uno con opción de operación manual con

interruptores, tal como el que se observa a continuación:

Veamos el montaje:

Si se desea el sistema sin

accionamiento manual, entonces el circuito de control queda de la siguiente

forma:

Veamos el montaje:

Para sistemas mas complejos,

se usan reles térmicos para una protección eléctrica extra, por lo tanto, los

diagramas de potencia y control serán los siguientes:

El siguiente circuito de

control posee activación manual y automática:

Veamos ahora su esquema de

conexión:

En caso que, no desee la

activación manual, el circuito de control es el siguiente:

Veamos su esquema de

conexión:

Ver video:

5.2. SISTEMAS DE BAJA POTENCIA DE CONGELACION CON

CAPILAR COMO ELEMENTO DE EXPANSION

Son sistemas que usan para

conservación de alimentos, bebidas, etc

a temperaturas por debajo de los 0 grados Celsius Los componentes del

sistema son:

En relación al circuito de

potencia se tiene:

El circuito de control, esta

para opción de trabajo automática y manual:

Veamos ahora su esquema de

conexión:

En el caso que no se des el

sistema de accionamiento manual, el circuito queda de la siguiente forma:

Veamos su conexión:

Ver video:

5.3. SISTEMAS DE MEDIA POTENCIA DE CONSERVACION CON

VALVULAS TERMOSTAICAS COMO ELEMENTO DE EXPANSION

Son sistemas que usan para

conservación de alimentos, bebidas, etc

a temperaturas por encima de los 0 grados Celsius sistemas de expansión directa que usan

válvulas solenoide de liquido y válvulas termostáticas; en lo relacionado a los

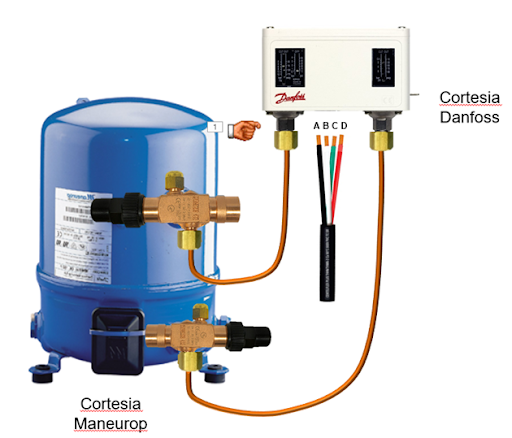

sistemas de control eléctrico, usan vigilantes de tensión y presostatos duales

de presión de refrigerante:

Los componentes del sistema

son:

En relación a la potencia

eléctrica se tiene:

En relación al sistema de

control, se requiere que tenga la opción de operación manual y automática, así

como el apagado por pump down. A continuación se tiene un circuito con estas

opciones:

También se presenta el

circuito sin la opción de operación manual:

5.4. SISTEMAS DE MEDIA POTENCIA DE CONGELACION CON

VALVULAS TERMOSTATICAS COMO ELEMENTO DE EXPANSION

Son sistemas que usan para

conservación de alimentos, bebidas, etc

a temperaturas por encima de los 0 grados Celsius sistemas de expansión directa que usan

válvulas solenoide de liquido y válvulas termostáticas; en lo relacionado a los

sistemas de control eléctrico, usan vigilantes de tensión y presostatos duales

de presión de refrigerante. Por lo general, se poseen dos tipos de sistemas

dependiendo del sistema de descongelación.

5.4.1. SISTEMAS DE DESCONGELACION ELECTRICOS

En relación a los

componentes del sistema son similares a los de conservación:

La potencia eléctrica viene

dada por :

En relación al sistema de control

se tiene:

Sin la opción del sistema

manual:

5.4.2. SISTEMAS DE DESCONGELACION POR GAS CALIENTE

En relación a los

componentes del sistema se tiene:

Con relación a la potencia

eléctrica del sistema:

En lo relativo con el

sistema de control se tiene:

También esta el circuito sin

la opción de operación manual:

6. PROCEDIMIENTOS PARA MANTENIMIENTO DE EQUIPOS.

6.1.

CAMBIO DE PRESOSTATOS EN UNA UNIDAD CONDENSADORA DE EQUIPO DE

REFRIGERACION COMERCIAL CON MANOMETRO ESTANDAR

Tenga los siguientes equipos y accesorios:

Comience el

procedimiento de la siguiente forma:

·

Identifique

las válvulas rotolock de succión y descarga del compresor.

·

Con

una llave rachet verifique previamente que los vástagos de la válvulas rotolock

de succión y descarga del compresor este desenroscados por completo, después de

ello, quite los tapones de los puertos de servicio de ambas válvulas.

·

Conecte

dos válvulas de bola cerradas: Una en el puerto de servicio de la válvula

rotolock de succión del compresor y otra en el puerto de servicio de la válvula

rotolock de descarga del compresor

·

Conecte

la manguera azul al puerto de servicio de la válvula rotolock de succión del

compresor, la amarilla a la bomba de vacío y la roja del juego de manometros al

puerto de servicio de la válvula rotolock de descarga del compresor

·

Con

la llave rachet, enrosque por completo los vástagos de la válvula rotolock de succión del compresor y descarga del

compresor

·

Ahora

proceda a cerrar la válvula de bola que está en la tubería de retorno de aceite

del compresor, después proceda a abrir ambas válvulas de bola con lo cuál, se

marcará presión en los manómetros

·

Para

despresurizar, primero abra lentamente la válvula de alta del juego de

manómetros para despresurizar el refrigerante en la manguera roja y descarga

del compresor y después abra la válvula de baja del juego de manómetros para

despresurizar el refrigerante en la manguera azul

·

Proceda

a cerra ambas válvulas del juego de manómetros

·

Para

extraer el presostato, proceda a quitar primeramente los cables de control

conectados al mismo. Tome nota de los puntos de conexión de los cables.

·

A

continuación, proceda a extraer el presostato, proceda a quitar sus tubos que

están conectados a las válvulas rotolocks del compresor u otros puertos del

compresor

·

Coloque

el nuevo y apriete bien sus puntos de unión a las tuberías y conecte sus

cableados firmemente. Si va a colocar un nuevo un presostato, verifique que

estén ajustados sus valores de presiones de Cut In, presiones de Cut Out y

diferenciales, de acuerdo a los requerimientos del equipo

·

Conecte

la manguera amarilla al puerto de la bomba de vacío

·

Encienda

la bomba de vacío y las válvulas del juego de manómetros por un corto lapso de

tiempo hasta que la presión en el manómetro de baja sea de 29 In Hg

·

Proceda

a cerrar ambas válvulas de bola, las válvulas del juego de manómetros y apagar

la bomba de vacío. Puede desconectar la manguera amarilla de la bomba de vacío

·

Con

la llave rachet, desenrosque por completo los vástagos de las válvulas rotolock de succión y

descarga del compresor, así como la válvula de bola de aceite del compresor (

si la tiene )

·

Con

los vástagos de las válvulas rotolock desenroscados por completo, proceda a

abrir nuevamente las válvulas de bola para despresurizar el poco de

refrigerante que quedó en las mismas y se marcará un poco de presión en los

manómetros.

·

Para

despresurizar, primero abra lentamente la válvula de alta del juego de

manómetros para despresurizar el refrigerante en la manguera roja y descarga

del compresor y después abra la válvula de baja del juego de manómetros para

despresurizar el refrigerante en la manguera azul

·

Proceda

a cerra ambas válvulas del juego de manómetros

·

Verificando

que los manómetros estén en cero o inferior, proceda a quitar las manguera azul

y roja del juego de manómetros, así como las válvulas de bola y después coloque

los tapones en los puertos de servicio ambas válvulas rotolock del compresor

·

Ponga

a operar el equipo en función automática

Ver videos:

VIDEO ANIMADO CAMBIO PRESOSTATO EN EQUIPO DE REFRIGERACION COMERCIAL CON MANOMETRO ESTANDAR

VIDEO PRACTICO CAMBIO PRESOSTATO EN EQUIPO DE REFRIGERACION COMERCIAL CON MANOMETRO ESTANDAR

6.2. OPERACIÓN DE

MANTENIMIENTO EN LINEA DE LIQUIDO Y BAJA PRESION EN UN SISTEMA CON UNIDADES

CONDENSADORAS CON MANOMETRO ESTANDAR.

Este

procedimiento se usa cuando se desea:

•

Cambio de filtro secador de línea de liquido.

•

Cambio de mirilla.

•

Cambio de solenoide de liquido.

•

Limpieza interna de válvula de expansión.

•

Cambio de evaporador cambio de válvulas ( KVP, KVL,

Cheques, etc ).

•

Reparación de fugas en tuberías ( líquido alta

presión, mezcla y succión )

Comience el procedimiento de la siguiente forma:

·

Identifique

las valvulas rotolock de succión y descarga del compresor así como la válvula

rotolock del recipiente de liquido

·

Ponga

a operar el equipo en sistema manual y active la solenoide, el ventilador de

evaporador y la unidad condensadora

·

Con

una llave rachet verifique previamente que el vástago de la válvula rotolock de

succión del compresor este desenroscado por completo, después de ello, quite el

tapon del puerto de servicio de dicha válvula

·

Conecte

al manguera azul al puerto de la válvula de paso conectada a la válvula

rotolock de succión del compresor y la amarilla a la bomba de vacío.

·

Abra

la válvula de baja del juego de manómetros y encienda la bomba de vacío por un

corto periodo en el que la presión de vacío sea inferior a los 29 in de hg

·

Para

terminar la purga, cierre la válvula de baja del juego de manómetros, cierre la

válvula de paso de la bomba de vacío ( si la tiene ) y posteriormente, apague

la misma.

Ahora se procede a realizar el almacenaje de

refrigerante de la siguiente forma:

·

Con

una llave rache, enrosque dos vueltas el vástago de la válvula rotolock de succión del compresor, con lo cual se

marcará la presión de succión del sistema.

·

Con

la llave rache, enrosque completamente

el vástago de la válvula rotolock del recibidor de líquido, para bloquear el

paso de refrigerante

·

El

compresor comenzará a almacenar refrigerante y eso se observa en el manómetro

de baja que reduce su presión; cuando la presión esté en cero, con la llave

rachet, enrosque completamente el

vástago de la válvula rotolock de succión del compresor

·

Apague

solenoide, unidad condensadora y ventiladores de evaporador, después apague el

sistema

·

Por

seguridad, con la llave rachet, enrosque por completo el vástago de la válvula

rotolock de descarga del compresor

Proceda a hacer el cambio del accesorio o reparación

de tubería respectiva. Después, para establecer el sistema siga los siguientes

pasos:

·

Con

la llave rachet, desenrosque por completo el vástago de la válvula rotolock de

succión del compresor y después, enrósquela una o dos vuelta para comunicar al

manómetro con las líneas de succión evaporador y liquido del sistema.

·

Ponga

el sistema en manual y encienda la solenoide de liquido del sistema, para la

evacuación de gases no condensables

·

Abra

la válvula la válvula de baja de juego de manometros y encienda la bomba de

vacío por un periodo en el que la presión de vacío sea inferior a los 29 in de

hg con el fin de purgar las línea de líquido y succión del equipo cárter del

compresor así como las mangueras del juego de manómetros

·

Al

terminar el tiempo, cierre la válvula de baja del juego de manómetros, cierre

la válvula de la bomba de vacío ( si la tiene ) y posteriormente, apague la

misma; puede desconectar la manguera de la bomba de vacío

·

Proceda

a esperar un tiempo prudencial para verificar si hay fugas

·

Con

la llave rache, proceda a desenroscar por completo primeramente el vástago de

la válvula rotolock de succión del compresor, después siga con el vástago de la

válvula rotolock de descarga del compresor y finalmente con el vástago de la

válvula rotolock del recibidor de líquido.

·

Apague

la solenoide de liquido del sistema o equipo

Para finalizar el proceso, siga los siguientes pasos:

·

Verificando

que la presión en el manometro siga en vacío, proceda a quitar la manguera

azul, después coloque el tapón en el puerto de servicio de la válvula rotolock

de succión del compresor

·

Coloque

a operar el equipo en función automática

Ver video:

|

|

|

7. CALCULO Y SELECCIÓN DE COMPONENTES PARA CUARTOS

FRIOS

7.1.

CALCULO DE LA CAPACIDAD DEL CUARTO FRIO.

Para empezar se necesita de la necesidad de frio dependiendo

del tipo de la carga térmica, cantidad de la varga térmica, temperatura de

entrada de la carga, temperatura de almacenamiento de la misma., etc; para el

caso:

Ahora se analiza la estantería que dentro del cuarto

frio en lo relacionado a sus dimensiones y la cantidad que se desea usar

Ahora se analiza la distribución de la estantería con

espacios de circulación para obtener las medias mínimas del cuarto frio;

también se calcula la cantidad de masa de producto a refrigerar

Teniendo idea de las dimensiones internas del recinto,

se especifican las condiciones de almacenamiento, tipo de pared, y condiciones

ambientales externas:

Ahora, se calcula la capacidad frigorifica necesaria para

cumplir con los requerimientos especificados en un programa adecuado:

Al valor obtenido se le adiciona un valor de seguridad

del 5%. Se construye el ciclo de refrigeración en un diagrama de Mollier, con

los subenfriamientos y recalentamientos requeridos:

Se

determina la potencia frigorífica del ciclo, flujo másico. COP y potencia del

compresor en un programa adecuado:

Ver

video:

7.2.

SELECCIÓN DE UNIDAD CONDENSADORA, EVAPORADRO, Y VALVULA DE EXPANSION.

Se

parte del cálculo de la capacidad frigorífica requerida por el recinto

refrigerado y se dibuja su ciclo en un diagrama de Mollier:

Se

construye el diagrama de Mollier para determinar el flujo masico, potencia

requerida por el compresor y cilindrada del compresor requerido así como las

presiones de operación.

Se

toman los datos necesarios para hallar el evaporador:

Ahora

se va a un programa de selección:

Verificar que la altura del evaporador no tenga inconvenientes con su ubicación

en el interior del recinto y no tenga obstáculos; también analice el tiro de

aire del evaporador para ver si su flujo de aire cubre la distancia

perpendicular al evaporador

Se

especifican los datos necesarios para la selección de una unidad condensadora:

Con

los datos anteriores nos dirigimos a un programa de selección :

De

la hoja de datos del equipo se toman la siguiente información:

Ahora

se selecciona los datos para la selección de la válvula de expansión y su orificio:

Con

los datos anteriores nos vamos al programa de selección:

Ahora

se obtienen los siguientes datos de la válvula seleccionada:

Ver

video:

7.3.

SELECCIÓN DE ACCESORIOS: FILTROS VISORES, TUBERIAS, VALVULAS, ETC.

Se

tomas los datos de diseño del diagrama de Mollier:

Se

verifican en las hojas de datos de la unidad condensadora, evaporador y válvula

de expansión, las conexiones y tamaños de los mismos:

A

continuación, se hace el plano de montaje del sistema con las dimensiones de

las tuberías y accesorios que se van a instalar:

Habiendo

determinado los accesorios y la dimensión de la tubería donde se van a

instalar, se van a los programas de selección con los valores de potencia

frigoríficas y temperaturas del diagrama de Mollier del sistema. Para la

selección de algún componente que vaya en cualquiera de las líneas del equipo,

tenga en cuenta dos cosas:

·

Que

sus conexiones estén de acuerdo al tamaño de la tubería.

·

Que

sus caídas de presión sean lo mas bajas posibles.

Pare

ello, se seleccionan los accesorios, para el caso del filtro secador de la

línea de líquido:

Para

el caso de la válvula solenoide de líquido:

Para

el caso del visor de la línea de líquido:

Para

el caso de la válvula de bola:

A

continuación, se determinan las distancias de las tuberías y las dimensiones de

los acoples para determinar las caídas de presión del sistema en los programas

de selección

Ahora

se seleccionan los accesorios de tuberías como codos, reducciones, etc, así

como las dimensiones de las tuberías para analizar sus pérdidas de presión.

A

continuación, se calculas las pérdidas de presión en las líneas de tuberías del

equipo:

Ahora

se verifican los valores de las caídas de las líneas de liquido y succión con

los valores recomendados

Ver

video:

No hay comentarios:

Publicar un comentario

Nota: solo los miembros de este blog pueden publicar comentarios.