ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL YOUTUBE: ANTONIO OSPINO

INDICE

DE CONTENIDO

1. GENERALIDADES

NEVERAS Y CONGELADORES

2.1. NEVERAS O

HELADERAS CONVENCIONALES

5. CIRCUITOS DE NEVERAS

O HELADERAS CONVENCIONALES

6. CIRCUITOS DE

NEVERAS O HELADERAS NO FROST.

7. TIPOS DE ARRANQUES

COMUNES EN COMPRESORES DE NEVERAS Y CONGELADORES DOMESTICOS

7.1. VERIFICACION DE PUNTOS DE CONEXIÓN ELECTRICA

DE UN COMPRESOR MONOFASICO NO INVERTER O VCC

7.2. CONEXIÓNES

ELECTRICAS PARA COMPRESORES EN EQUIPOS DE REFRIGERACION DOMESTICA NO INVERTER O

VCC

7.2.1. CONEXIÓN

CON RELE DE INTENSIDAD, DE CORRIENTE O AMPERIMETRICO ( RSIR )

7.2.2. CONEXION

CON RELE AMPERIMETRICO Y CAPACITOR DE ARRANQUE ( CSIR )

7.2.3. CONEXION

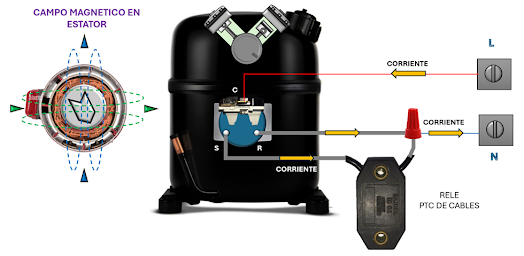

CON RELE PTC ( PTCSIR )

7.2.4. CONEXION

CON RELÉ INTEGRADO ( PTCSCR ).

7.2.5. CONEXION

CON RELÉ PTC DE TRES Y CUATRO PIES CON CAPACITOR PERMANENTE O DE TRABAJO (

PTCSCR ).

7.2.6. CONEXION

CON RELE PTC DE TRES PINES Y CAPACITOR DE ARRANQUE ( PTCCSIR )

7.3. COMPRESORES

DE VELOCIDAD VARIABLE VCC.

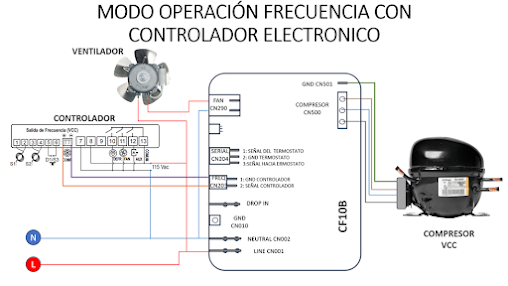

7.3.1. OPERACIÓN

DE COMPRESORES DE VELOCIDAD VARIABLE VCC CON TARJETA CF10B

7.3.2. OPERACIÓN

DE COMPRESORES DE VELOCIDAD VARIABLE VCC CON TARJETA VCC3 EG EN MODO DROP IN

8. MANTENIMIENTOS

PREVENTIVOS Y CORRECTIVOS

8.1. OPERACIÓN DE

MANTENIMIENTO PREVENTIVO EN SISTEMAS DOMESTICOS

8.7. MEDIDAS PARA

EL ALMACENAMIENTO DE CILINDROS CON REFRIGERANTES INFLAMABLES

8.8. PROCEDIMIENTO

DE BARRIDO CON NITROGENO

8.10. PASOS A

SEGUIR PARA UN MANTENIMIENTO CORRECTIVO

8.11.

PROCEDIMIENTO PARA EL DIAGNOSTICOS DE NEVERAS CON SOLO TEMPERATURAS

9. SISTEMAS DE

CONTROL ELECTRONICO

9.1. TARJETAS

ELECTRONICAS BASICAS

10. ENFRIADORES

CON CELDAS PELTIER

10.2. RENDIMIENTO DE LA CELDA PELTIER

1. GENERALIDADES

NEVERAS Y CONGELADORES

Sin equipos electrodomésticos

cuya función es la de mantener en conservación o en congelación alimentos y

bebidas en casas, restaurantes, etc, donde la capacidad por volumen es baja.

2. TIPOS

2.1. NEVERAS O

HELADERAS CONVENCIONALES

Las convencionales son aquellas que no poseen

sistema automático de descongelación, que usan evaporador de placas en el caso

de neveras y evaporador de tubo en el caso de congeladores; sus sistemas de

control son muy sencillos y básicos y los veremos más adelante.

Poseen una o dos puertas dependiendo del modelo

Aquí también están neveras llamadas de oficina o de

bar, son pequeñas y con evaporador de placa, tal como se muestra:

Otro tipo de estas neveras que llamaremos

convencionales son las neveras o refrigeradores de vinos, estos vienen de

tamaños pequeños y medianos, se caracterizan porque pueden usar sistema de

compresión de vapor o sistema eléctricos de celdas Peltier, otra característica

es son de alta temperatura para conservación a temperaturas mayores de 15

grados Celsius.

2.2. NEVERAS NO

FROST

Los equipos No- Frost o

sin escarcha se caracterizan porque poseen sistema automático de descongelación

por resistencias eléctricas, evaporador aleteado de convección forzada, control

por temporizador o tarjetas electrónicas, usan compresores convencionales o

invertir dependiendo del equipo.

Entre estos equipos se

tienen los de dos compartimientos o puertas con congelador:

Se tienen también las de

tipo nevecon o side by side:

Y últimamente las de tipo

de puerta francesa:

3. SELECCIÓN

DE EQUIPOS

La selección del tipo de

nevera se hace con base en la capacidad volumétrica del recinto, que se expresa

en litros y dependiendo también de la eficiencia energética que tenga la misma,

veamos un ejemplo

En la figura anterior

esta la información de la capacidad interior del equipo en litros, para el caso

de 361 litros y desde el punto de vista de la eficiencia es de tipo A, lo cual

indica que es un equipo de menor consumo energético, por tanto, mayor

eficiencia.

4. COMPONENTES

MECANICOS

4.1. COMPRESOR

Es el encargado de

bombear o hacer circular el refrigerante por el sistema; por lo general va

ubicado en la parte posterior – inferior del equipo. Debido al auge de las

nuevas tecnologías ahora hay compresores de tipo AC y compresores de tipo DC

invertir de velocidad variable, controlados por una tarjeta electrónica de

acuerdo a los requerimientos del equipo.

4.2. UNIDADES

CONDENSADORAS

Es la unión entre

compresor, ventilador de condensador y condensador, y puede tener otros

accesorios. Se usan por lo general en equipo de mayor capacidad.

4.3. CONDENSADORES

Es el encargado de

disipar el calor que el refrigerante ha ganado en el recinto refrigerado al

ambiente; el refrigerante en este proceso, cambia de estado gaseoso a liquido.

Estos condensadores son por lo general de convección libre, enfriados por aire

o forzada en algunos casos usando ventiladores. Los mas comunes son los

llamados condensadores de parrilla como los que se muestran a continuación:

4.4. EVAPORADORES.

Son los encargados de

absorber el calor del recinto y pasárselo al refrigerante, que se evapora por

la acción de absorción de calor, hay evaporadores de contacto y por conveccion.

En los evaporadores de contacto, producto se coloca sobre el evaporador y por

contacto entre el evaporador y el mismo se hace la transferencia de calor, se

conocen como evaporadores de placa , aunque también los hay de tubos.

Otros tipos utilizan la

conveccion forzada por medio de un ventilador el cual hace que el aire fluya

por el evaporador, enfriándolo y después este aire frio llega a los productos:

Los equipos que usan este

tipo de evaporadores , deben hacer descongelación de los mismos por medio de

resistencias eléctricas ubicada en el mismo evaporador.

4.4. FILTROS.

Es el elemento que se encarga de retener la humedad

y partículas solidas indeseables en el sistema. Cada vez que se interviene el

sistema se debe reemplazar este accesorio, vienen de conexión soldada o

roscada, tal como se observa:

4.5. CAPILAR

Es el encargado de reducir la presión y por

consiguiente la temperatura del refrigerante, en equipos que trabajan con

R-134ª el tamaño del capilar varia de un

031 a un 036, en equipos que trabajan con R-600ª , el tamaño del capilar varia

entre un 029 a un 031, dependiendo de la capacidad del equipo.

5. CIRCUITOS

DE NEVERAS O HELADERAS CONVENCIONALES

En lo relacionado a las

neveras convencionales son sencillos por la poca cantidad de accesorios

eléctricos que posee, por lo general poseen los siguientes componentes:

A continuación, se

detallan sus circuitos más comunes:

Lo importante es

verificar el plano que trae el equipo, tal como el que se muestra:

6. CIRCUITOS

DE NEVERAS O HELADERAS NO FROST.

Las neveras no Frost o

sin escarcha tienen el sistema automático de descongelación que no poseen las

convencionales, por esta razón poseen mas accesorios de tipo eléctrico que las

convencionales.

De los circuitos comunes

con temporizador tipo I, se tienen:

De los circuitos con

temporizador tipo II se tienen:

Los anteriores son

diagramas generales, pero lo importante es verificar el diagrama que trae la

nevera como en este caso:

En lo relacionado con los

controles de tarjetas electrónicas se poseen dos controles: los que usan

tarjetas con compresores y ventiladores estándares o convencionales.

Estas tarjetas poseen

display electrónico, múltiples sensores de temperatura poseen sensores en las

puertas y otros para ejercer su control sobre el equipo. Su sistema de

alimentación es AC pero tiene su rectificación a sistema DC, usa reles para el

control de compresores, ventiladores y resistencias. Veamos una de estas a

continuación:

En lo relacionado con los

sistemas inverter , las tarjetas de control principal, viene anexas con la

tarjeta que controla la potencia del compresor invertir; algunas veces esta

tarjeta viene en el compresor:

A continuación, veamos el

caso donde ambas tarjetas están en mismo sócalo, pero separadas:

Estos sistemas poseen

programación de funciones y códigos de fallas del equipo como el de los aires

acondicionados.

7.

TIPOS DE ARRANQUES COMUNES EN

COMPRESORES DE NEVERAS Y CONGELADORES DOMESTICOS

7.1. VERIFICACION DE PUNTOS DE CONEXIÓN ELECTRICA

DE UN COMPRESOR MONOFASICO NO INVERTER O VCC

Antes del procedimiento tenga en cuenta:

•

Tener un multímetro calibrado.

•

Recordar que los compresores monofásicos poseen

dos bobinas en el estator.

•

Recordar que la bobina de arranque por ser los

cables más delgados, es una bobina de mayor longitud y por consiguiente posee más

resistencia que la bobina de marcha que tiene los cables más gruesos y menos

longitud.

•

Tener los datos de resistencias de las bobinas

de marcha y arranque dados por el fabricante del compresor.

Proceda con los siguientes pasos:

·

Con el multímetro, ejecute tres medidas de

resistencia entre los tres puntos de conexión del compresor

·

Identifique los pínes entre los cuales se

obtuvo la mayor medida de resistencia, el punto libre del compresor es el punto

común. El valor que está mostrando el instrumento, corresponde a la medida de

las resistencias de las dos bobinas que están en serie

·

Coloque ahora una punta del multímetro en el

punto común del compresor y volvamos a medir resistencia con los otros puntos

·

El punto, que unido al punto común, donde se

obtuvo el MENOR valor de ambas medidas, corresponde a una de las puntas de la

bobina de PRINCIPAL, de MARCHA o RUN. El

punto, que unido al punto común, donde se obtuvo el MAYOR valor de ambas

medidas, corresponde a una de las puntas de la bobina de ARRANQUE o START

Para el caso de compresores con pines

invertidos, se siguen los mismos pasos, pero la ubicación delos pines difiere:

Ver video:

7.2. CONEXIÓNES

ELECTRICAS PARA COMPRESORES EN EQUIPOS DE REFRIGERACION DOMESTICA NO INVERTER O VCC

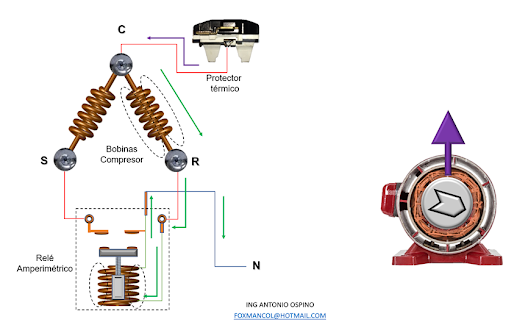

7.2.1. ARRANQUE DE COMPRESORES CON RELE DE INTENSIDAD, DE CORRIENTE O AMPERIMETRICO ( RSIR )

Es un accesorios electromecánico que se emplea para el arranque de compresores monofásicos de baja y media potencia ( entre 1/12 HP y 1 HP ) a 120 voltios. La estructura de un relé de intensidad, amperimétrico o de corriente se observa a continuación:

VERIFICACION O COMPROBACION DEL ESTADO DE RELES AMPERIMETRICOS EN COMPRESORES DE REFRIGERACION

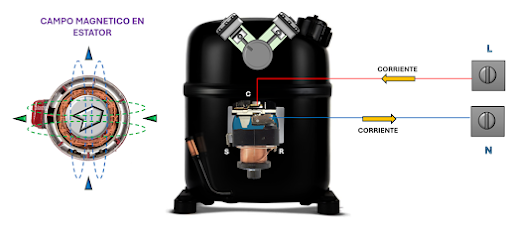

Con relación al funcionamiento, al inicio del arranque, como el embolo está en la parte inferior del relé, no hay corriente que pase por la bobina de arranque del compresor y todo se va por la bobina de marcha, con una gran corriente creando un campo magnético en la bobina del relé.

Este campo magnético en la bobina del relé hace que el embolo de este suba, cerrando el circuito interno para que ahora pueda pasar corriente por la bobina de arranque del compresor, creando el campo magnético rotativo en el estator del compresor, de forma que el rotor puede girar.

Después de arrancar, la corriente que pasa por la bobina de marcha se reduce y se debilita el campo magnético de la bobina del relé, haciendo que el embolo caiga por efecto de gravedad, desconectando la bobina de arranque, quedando en el estator un campo magnético alternativo.

Ver videos:

El relé de arranque viene especificado para operar en una potencia y una tensión específica; o sea, que el relé del motocompresor de 1/6 es diferente de el de ¼ de Hp.

La conexión del sistema con los elementos que lo integra es:

NOTA: El relé amperimétrico, en los compresores pequeños, se conecta directamente en el compresor pues tiene los dos puntos de conexión a marcha y arranque. La vida útil de estos elementos esta alrededor de las 100.000 actuaciones. Para su selección existen dos parámetros a tener en cuenta:

· La corriente de enganche ( Pick Up ).

CONEXIÓN Y ARRANQUE COMPRESOR CON RELE AMPERIMETRICO 3D

Ver video:

Ver video:

ARRANQUE RSIR CON RELE AMPERIMETRICO CORTO

7.2.2. ARRANQUE DE COMPRESORES CON RELE AMPERIMETRICO Y CAPACITOR DE ARRANQUE ( CSIR )

Al tener identificadas ambas líneas, procedemos ahora a identificar los componentes eléctricos del funcionamiento del compresor:

· Condensador o capacitor de arranque: Se identificar por ser de color negro o pr la alta capacidad en microfadios.

· Relé de intensidad.

· Bimetálico

· Punto de arranque

· Punto de marcha

· Punto común.

La línea viva se conecta con el bimetálico y éste último con el punto común de los tres puntos de conexión. La función de un condensador de arranque es la de aumentar la fuerza de arranque de un motor reduciendo la corriente de arranque del mismo. Generalmente el capacitor de arranque se emplea para compresores mayores de ¼ Hp. A continuación, se da una tabla con capacidades de condensadores de arranque para diferentes compresores.

CAPACIDAD COMPRESOR EN HP | CAPACIDAD RECOMENDADA CONDENSADOR ARRANQUE EN mF |

1/8 | 60 - 70 |

1/6 | 70 - 100 |

1/5 | 100 – 120 |

1/4 | 120- 140 |

1/3 | 140 - 160 |

1/2 | 170 - 240 |

3/4 | 240 - 310 |

1 | 320 - 400 |

1 1/2 | 380 - 500 |

Los capacitores de arranque son de tipo electrolítico, encapsulados en baquelita, por eso es su color negro; están diseñados para trabajar en cortos periodos de tiempo y sus valores de capacidad son expresados en MFD o microfaradios. Estos elementos se conectan en serie con la bobina de arranque y proporcionan energía en ese instante en que el compresor arranca y la bobina de arranque está en operación.

Para el capacitor de arranque, no importa en qué sentido se conecte la polaridad, un extremo se conecta al punto de marcha M y el otro a la línea neutral. Por último, hay que conectar el cable de tierra a la carcasa del motocompresor, algunos y para facilidad tienen el punto donde conectar dicha línea.

Como en algunos casos, el relé de arranque va insertado en los puntos de arranque y marcha del compresor, no hay espacio para ubicar el condensador, para lograr esto, se corta el alambre puente que va del neutro al punto de contacto B, instalando entre estos puntos el condensador, tal como se ve a continuación:

Algunos ya vienen hechos para trabajar con el capacitor de arranque como en el caso de algunos relés cortos:

Ver videos:

ARRANQUE CSIR CON RELE AMPERIMETRICO CORTO Y CAPACITOR DE ARRANQUE

Entre las ventajas de emplear el relé de intensidad o amperimétrico están:

· No requiere enfriarse para funcionar.

· Tiempo de conexión depende del arranque del motor.

· Puede trabajar con condensador de arranque.

· Fácil instalación.

· Reduce las corrientes de arranque del compresor.

Entre sus desventajas están:

· Posee partes móviles.

· Sus contactos eléctricos se desgastan.

· Emite interferencia electromagnética.

· Un modelo específico para cada compresor.

Ver video:

SISTEMAS DE ARRANQUE O INICIO DE COMPRESORES MONOFASICOS CON RELE AMPERIMETRICO O DE CORRIENTE

7.2.3. ARRANQUE DE COMPRESORES CON RELE PTC ( PTCSIR )

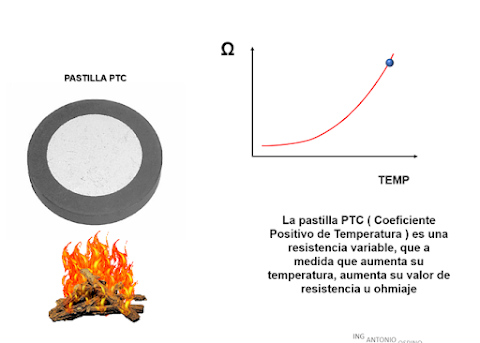

El relé PTC se emplea en motocompresores desde 1/12 HP y ½ HP a 110 voltios ( uno solo sirve para conectar diversos motocompresores mientras su caballaje este entre 1/12 Hp y ½ Hp ) y compresores de torque normal de arranque. Generalmente el relé posee una pastilla que es una resistencia tipo PTC. Están fabricados con titanato de bario y esté tipo de arranque proporciona al compresor un bajo par de arranque, requerido para sistemas que usen capilar.

Recuerde que un PTC es una resistencia variable que a mayor temperatura experimente, mayor resistencia al paso de corriente presenta.

Al inicio del arranque del compresor, la pastilla PTC esta fría y por tanto, posee una resistencia baja que permite que la corriente pase por ella y por la bobina de arranque del compresor, lo que facilita la formación de un campo magnético rotativo en el estator del compresor, crenado un campo magnético inducido en el rotor que permite su arranque.

Ver video:

El diagrama de conexión típica de compresores monofásicos se tiene de la siguiente manera:

Ver video:

CONEXIÓN Y ARRANQUE DE COMPRESOR CON PTC DE CABLES

Ver videos:

CONEXIÓN Y ARRANQUE COMPRESOR CON PTC DE UN PIN 3D

Ver video:

ARRANQUE PTCSIR Y PTCSCR CON RELE DE TRES PINES

Ver video:

ARRANQUE PTCSIR Y PTSSCR CON RELE DE CUATRO PINES

7.2.4. ARRANQUE DE COMPRESORES CON RELÉ INTEGRADO ( PTCSCR ).

El relé integrado está compuesto por el protector térmico, una pastilla ptc y un capacitor de marcha de baja capacitancia.

Viene con dos pines de conexión para la línea viva y la neutral:

Veamos ahora los componentes y la conexión del mismo al compresor:

Ver videos:

ARRANQUE COMPRESORES MONOFASICOS CON RELE INTEGRADO

7.2.5. ARRANQUE DE COMPRESORES CON RELÉ PTC DE TRES Y CUATRO PIES CON CAPACITOR PERMANENTE O DE TRABAJO ( PTCSCR ).

Los relés PTC de tres pines ( alguno ) y de 4 pines, además de trabajar solos pueden adaptarse capacitores permanentes y de esta forma trabajar juntos.

Veamos las conexiones de cada uno de ellos:

Ver video:

ARRANQUE PTCSIR Y PTCSCR CON RELE DE TRES PINES

Ver video:

ARRANQUE PTCSIR Y PTCSCR CON RELE DE CUATRO PINES

7.2.6. ARRANQUE DE COMPRESORES CON RELE PTC Y CAPACITOR DE ARRANQUE ( PTCCSIR )

Este sistema de arranque emplea un relé ptc especial, diferente a los que hemos visto anteriormente por la ubicación de los pines donde se conecta el capacitor.

La conexión con los elementos del circuito es:

Entre las ventajas del PTC se tiene:

· No se desgasta.

· No posee partes móviles.

· No produce chispas.

· Opera en cualquier posición.

· Un solo modelo para varios compresores.

Entre sus desventajas están:

· Requiere operar en conjunto con el térmico del compresor.

· Necesita tiempo para enfriarse y volver a operar.

· Tiempo de conexión no depende del arranque del motor.

· Requiere de un klixon en buen estado.

ARRANQUE COMPRESORES MONOFASICOS CON RELE ELECTRONICO DE TRES PINES Y CAPACITOR DE ARRANQUE

7.3. COMPRESORES DE VELOCIDAD VARIABLE VCC.

Debido

a los avances de la electrónica, ya se tiene disponibles compresore con

velocidad de rotación o RPM variables, los cuales son alimentados por una

tarjeta invertir, la cual modifica la velocidad del compresor dependiendo de

los requerimientos del recinto.

Entre as diferencias

entre este tipo de compresores y los tradicionales u ON – OFF, se tienen:

Ver video:

DIFERENCIAS MECANICAS Y ELECTRICAS ENTRE COMPRESORES DE REFRIGERACION ON - OFF Y COMPRESORES VCC

La tarjeta inversora

posee tres ( 3 ) modos de operación: Modo Drop In, Modo Frecuencia y Modo

Serial.

GENERALIDADES MODULO INVERSOR ELECTRONICO DE VELOCIDAD VARIABLE CF10B PARA COMPRESORES EMBRACO VCC

Para el modo de operación

Drop In:

Para este modo de operación se pueden usar los mismos termostatos ya sean de tipo análogo o digital del equipo, por tanto, el cambio de compresor es sencillo de hacer o implementar.

Ver videos:

ARRANQUE DE COMPRESORES VCC CON MODULO INVERSOR EMBRACO VCC3 EG EN MODO DROP IN

ARRANQUE DE COMPRESORES VCC CON MODULO ELECTRONICO INVERSOR EMBRACO CF10B EN MODO DROP IN

Para este modo de operación, se necesitan

controladores que den una señal PWM o Vcc a la tarjeta inversora, tal como se

muestra:

Ver video:

ARRANQUE COMPRESOR VCC CON TARJETA INVERSORA EMBRACO CF10B Y CONTROLADOR TC970E EN MODO FRECUENCIA

Para este modo de

operación, el controlador no solo envía la señal para la operación del

compresor, sino que es también capaz de leer la información de la tarjeta

inversora

7.3.1.

OPERACIÓN DE COMPRESORES DE VELOCIDAD VARIABLE VCC CON TARJETA CF10B

El

modo de operación Drop In, que es el más sencillo, el compresor, en el primer

ciclo de operación, opera como un compresor ON – Off Normal, hasta llegar a la

temperatura del Setpoint o Cut Out programado en el termostato, la diferencia

esta en el segundo ciclo o en el mantenimiento de la temperatura de Cut In (

que se establece con el diferencial o histéresis ), donde se encuentra que el

compresor trabaja a menor RMP y por tanto menor consumo de potencia.

Otra

característica del equipo es que ejecuta un arranque suave o a bajas RMP,

veamos esta grafica de comportamiento:

Con relación el esquema de conexión puede variar dependiendo del tipo de equipo, pero aquí hay esquemas generales de acuerdo con ellos, se recomienda usar controladores electrónicos para el control de temperatura en estos equipos:

Para

sistemas de descongelación con resistencias eléctricas:

Para sistemas de descongelación con gas caliente:

Ver

video:

OPERACION COMPRESOR VCC EMBRACO VEGT 8U EN MODO DROP INCON TAREJTA CF10B Y MT-512 FULLGAUGE

Con relación al modo de operación Frecuencia, se debe programar el controlador y hacer unos ligeros cambios en el diagrama de conexión eléctrico ya que algunos pueden trabajar con ventiladores de evaporador de velocidad variable. Un esquema general de conexión es el siguiente:

Pero dependiendo del tipo de equipo los diagramas pueden variar, les presento estos de acuerdo con el sistema de descongelación que tengan.

Para sistemas de descongelación ciclo fuera:

OPERACION COMPRESOR VCC VEGT 8U EMBRACO CON CONTROLADOR FULLGUGE TC970E LOG + ECO EN MODO FRECUENCIA

7.3.2.

OPERACIÓN DE COMPRESORES DE VELOCIDAD VARIABLE VCC CON TARJETA VCC3 EG EN MODO

DROP IN

Esta tarjeta es más sencilla y viene para compresores VCC de tipo domésticos, veamos sus características:

MODULO INVERSOR ELECTRONICO EMBRACO VCC3 EG EN MODO DROP IN PARA COMPRESORES VCC

Para esta tarjeta se tienen las siguientes características de operación:

• La función del termostato es activar o desactivar el

compresor.

• La tarjeta electrónica inverter se encarga del control de

la velocidad del compresor.

• Fácil y rápida conexión.

• La modulación de la velocidad del compresor se ajusta de

acuerdo con la carga del mismo sin el uso de sensores externos.

• El objetivo fundamental de este modo de operación es

optimizar el consumo energético manteniendo bajas las velocidades de operación

del compresor

ARRANQUE COMPRESOR VCC CON MODULO INVERSOR EMBRACO VCC3 EG EN MODO DROP IN

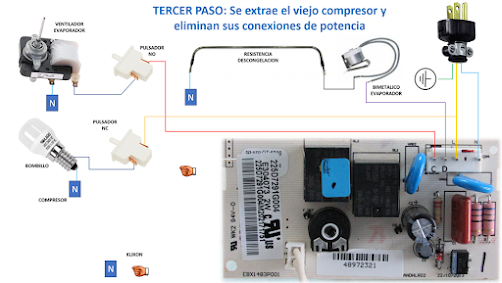

7.4. PROCEDIMIENTO PARA EL CAMBIO DE UN COMPRESOR

ON-OFF A COMPRESORES DE VELOCIDAD VARIABLE VCC EN EQUIPO CONVENCIONAL

Para

realizar un cambio exitoso, debe tener en cuenta los siguientes pasos:

Para ello, analice primeramente los datos del

compresor a reemplazar, para el ejemplo:

Seleccione el compresor de reemplazo con datos a

máximas rpm. sus datos de operación deben ser iguales o ligeramente mayores en comparación

con el compresor que se va a reemplazar

A continuación, analice el diagrama eléctrico del

equipo:

Ver video:

PASOS PARA CAMBIO EXITOSO DE COMPRESOR ON - OFF POR COMPRESOR VCC EN NEVERA O HELADERA CONVENCIONAL

7.5. PROCEDIMIENTO PARA EL CAMBIO DE UN COMPRESOR

ON-OFF A COMPRESORES DE VELOCIDAD VARIABLE VCC EN EQUIPO CON TARJETAS

ELECTRONICA O TERMOSTATO ELECTRONICO

Para

realizar un cambio exitoso, debe tener en cuenta los siguientes pasos:

Para ello, analice primeramente los datos del

compresor a reemplazar, para el ejemplo:

Seleccione el compresor de reemplazo con datos a

máximas rpm. sus datos de operación deben ser iguales o ligeramente mayores en

comparación con el compresor que se va a reemplazar

Ver video:

PASOS PARA CAMBIO COMPRESOR ON-OFF A COMPRESOR VCC EN NEVERAS CON TARJETA O TERMOSTATO ELECTRONICOS

7.6. PROCEDIMIENTO PARA EL CAMBIO DE UN COMPRESOR

ON-OFF A COMPRESORES DE VELOCIDAD VARIABLE VCC EN EQUIPO COMERCIAL

REFRIGERACION EN MODO DROP IN

Para

realizar un cambio exitoso, debe tener en cuenta los siguientes pasos:

Para ello, analice primeramente los datos del

compresor a reemplazar, para el ejemplo:

Seleccione el compresor de reemplazo con datos a

máximas rpm. sus datos de operación deben ser iguales o ligeramente mayores en

comparación con el compresor que se va a reemplazar

Ahora se analiza el diagrama eléctrico del equipo:

Ver video:

PASOS PARA CAMBIO DE COMPRESOR ON - OFF POR COMPRESOR VCC EN MODO DROP IN EN EQUIPO EXHIBIDOR

8.

MANTENIMIENTOS PREVENTIVOS Y CORRECTIVOS

8.1.

OPERACIÓN DE MANTENIMIENTO PREVENTIVO EN SISTEMAS DOMESTICOS

|

COMPRESOR |

·

Limpieza de carcaza ·

Verificar estado de conexiones

eléctricas. ·

Verificar buen estado del

bimetálico. ·

Verificar estado del kit de arranque

y conexiones eléctricas ·

Ejecutar el cambio de aceite

cuando sea requerido. ·

Verificar vibraciones y bases

del mismo. ·

Verificar que no existan fugas

en las conexiones del compresor a las tuberías. ·

Verificar valores de voltaje y

corriente. |

|

LINEAS

DE CONDUCCION DE REFRIGERANTE |

·

Verificar fugas de aceite ·

Verificar estado del

aislamiento. ·

Verificar fugas de

refrigerante. ·

Verificar valores de presión en

la línea de descarga y succión. ·

Verificar vibraciones. |

|

CONDENSADOR

Y EVAPORADOR |

·

Limpieza de sus paneles. ·

Verificar estado de

funcionamiento de ventiladores. ·

Limpieza de ventiladores. ·

Verificar libre circulación de

aire. ·

Verificar presencia de fugas. ·

Verificar obstrucciones en el

condensador y evaporador. ·

Verificar anclaje del mismo. |

|

TERMOSTATOS |

·

Verificar correcto

funcionamiento. ·

Limpieza de ampollas y bulbos. ·

Verificar ubicación de bulbos. |

|

CONTROLADORES |

·

Verificar correcto

funcionamiento. ·

Limpieza. ·

Verificar programación. ·

Verificar estado y ubicación de

sensores. ·

Verificar contactos del

controlador. |

|

RESISTENCIAS |

·

Verificar contactos eléctricos. ·

Verificar conducción superficie

de la resistencia. |

|

VENTILADORES |

·

Limpieza. ·

Lubricación. ·

Verificar estado contactos

eléctricos. ·

Verificar libre giro del eje de

la hélice. |

8.2. PROCEDIMIENTO PARA DETERMINAR LA ESTANQUEIDAD EN

EQUIPOS DOMESTICOS DE REFRIGERACION CON MANOMETRO ESTANDAR

Este procedimiento se

realiza para verificar la presencia de fugas en el sistema y después de este

mismo se hace el barrido y carga del mismo. Para comenzar tenga a la mano los

EPP y los equipos y accesorios necesarios para el proceso:

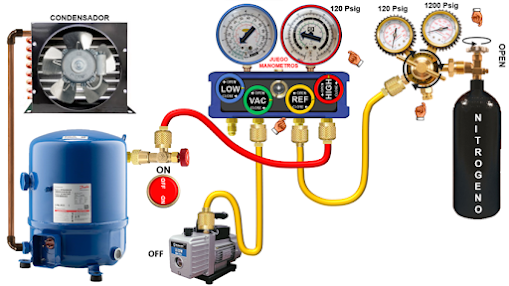

Para el montaje de

equipos y accesorios, realice el siguiente procedimiento:

·

Con el equipo

apagado, verificar que el vástago de la válvula de control de flujo este en

posición OFF y proceda a conectar la válvula de bola en la salida del regulador

del tanque de nitrógeno.

·

Conectar

la manguera roja del puerto de alta del juego de manómetros a la válvula de

control flujo y la manguera amarilla del puerto de servicio del juego de

manómetros, a la válvula de bola conectada al regulador de nitrógeno y la

manguera azul al puerto de la bomba de vacío.

·

Enrosque

por completo la volanta de la válvula de control de flujo hasta la posición ON,

abra ambas válvulas del juego de manómetros y proceda a encender la bomba de

vacío hasta que indique 28 a 29 In Hg.

·

Para

terminar el proceso de vacío, cierre la válvula de baja del juego de manómetros

para posteriormente apagar la bomba de vacío y desconectar la manguera azul.

Para la inyección de

nitrógeno al equipo, primero hay que determinar la presión de prueba que puede

ser:

·

Abra

la válvula del tanque de nitrógeno una vuelta y después enrosque el asa hasta

obtener una presión de salida en el segundo manómetro de 120 Psig, para el

ejemplo.

·

Abra

la válvula de bola conectada al regulador de nitrógeno para presurizar el

sistema.

·

Proceda

a cerrar la válvula de bola ubicada en el regulador de nitrógeno, para después

hacer una inspección escuchando posibles fugas y usando agua con jabón o

detectores electrónicos.

Para la desconexión del

juego de manómetros y accesorios, siga los siguientes pasos:

·

Proceda

a cerrar la válvula del tanque de nitrógeno y abrir nuevamente la válvula de

bola del regulador.

·

Proceda

a abrir lentamente la válvula de baja del juego de manómetros para

despresurizar el nitrógeno del regulador y manguera amarilla o de servicio.

·

Verificando

que las presiones en el regulador estén en cero, proceda a desenroscar por

completo el asa del regulador

·

Cierre

ambas válvulas del juego de manómetros, desenrosque la volanta de la válvula de

control de flujo hasta la posición OFF, proceda a quitar las mangueras y las

válvulas de control de flujo y de bola

Ver

videos:

VIDEO ANIMADO PRUEBA DE ESTANQUEIDAD CON NITROGENO EN EQUIPOS DE REFRIGERACION DOMESTICOS CON MANOMETRO ESTANDAR

VIDEO PRACTICO PRUEBA DE ESTANQUEIDAD CON NITROGENO EN EQUIPOS DE REFRIGERACION DOMESTICOS CON MANOMETRO ESTANDAR

8.3. PROCEDIMIENTO PARA DETERMINAR LA ESTANQUEIDAD EN

EQUIPOS DOMESTICOS DE REFRIGERACION CON MANOMETRO DE CUATRO VALVULAS

Este procedimiento se

realiza para verificar la presencia de fugas en el sistema y después de este

mismo se hace el barrido y carga del mismo. Para comenzar tenga a la mano los

EPP y los equipos y accesorios necesarios para el proceso:

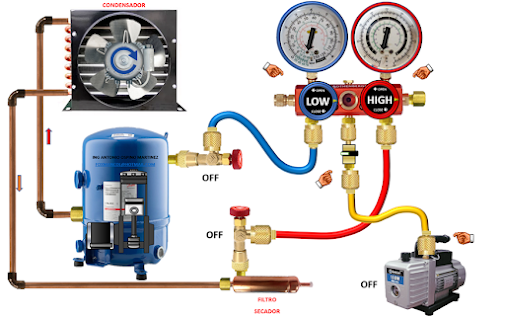

Para el montaje de

equipos y accesorios, realice el siguiente procedimiento:

·

Con

el equipo apagado, verificar que el vástago de la válvula de control de flujo

este en posición OFF y proceda a conectar la misma al puerto de servicio del

compresor

·

Conecte

manguera ROJA del puerto HIGH al puerto de la válvula de control de flujo,

conecte una manguera amarilla del puerto VAC al puerto de la bomba de vacío y

otra manguera amarilla del puerto REF del juego de manómetros al puerto del

regulador de nitrógeno, tal como se muestra:

·

Enrosque

por completo el vástago de la válvula de control de flujo, en sentido horario,

hasta la posición ON.

·

Abra

las válvulas HIGH, VAC y REF del juego de manómetros, tal como se muestra:

·

Encienda

la bomba de vacío y abra la válvula de paso de la misma ( si la tiene ) hasta

cuando la presión de vacío este en 28 o 29 In Hg.

·

Con

la presión de vacío en 28 o 29 InHg, proceda a cerrar la válvula VAC y REF del

juego de manómetros para posteriormente apagar la bomba de vacío.

Para la inyección de

nitrógeno al equipo, primero hay que determinar la presión de prueba que puede

ser:

·

Abra

la válvula del tanque de nitrógeno una vuelta, con lo cual se muestra la

presión del tanque y después enrosque el asa del regulador hasta obtener una

presión de salida, para este caso 120 Psig. No olvide cerrar la válvula REF

cuando la presión en el reloj de alta este en los 120 Psig. Proceda a detectar

fugas en el equipo.

Para la desconexión del

juego de manómetros y accesorios, siga los siguientes pasos:

·

Proceda

a cerrar la válvula del tanque de nitrógeno, para después abrir la válvula REF

del juego de manómetro y posteriormente abra la válvula HIGH para despresurizar.

·

Desenrosque

por completo el asa del regulador, cierre las válvulas LOW, REF y HIGH del

juego de manómetros, proceda a quitar la manguera del tanque de nitrógeno y

queda listo para la carga de refrigerante.

Ver

videos:

VIDEO ANIMADO PRUEBA DE ESTANQUEIDAD CON NITROGENO EN EQUIPOS DE REFRIGERACION DOMESTICOS CON MANOMETRO DE CUATRO VALVULAS

8.4. PROCEDIMIENTO PARA EL CALCULO DE LOS SUBENFRIAMIENTOS

Y SOBRECALENTAMIENTOS EN NEVERAS O HELADERAS

Es un procedimiento

preventivo para verificar el estado de carga y correcta operación de estos

equipos, para comenzar tenga a la mano los EPP y los equipos y accesorios

necesarios para el proceso:

Antes de comenzar, tenga

en cuenta:

·

Verifique que el equipo tenga carga

térmica y esté en operación.

·

Ponga el termostato del equipo a máximo

frio o mínima temperatura de operación.

·

Espere como mínimo media hora de operación

del equipo.

·

Identifique el puerto de alta presión y

baja presión del equipo.

·

Verificar

que los vástagos de la válvula de control de flujo este en posición OFF y

proceda a conectar una de ellas al puerto de servicio del compresor y otra en

el puerto de servicio del filtro secador. Coloque una válvula de bola en el

puerto de servicio del juego de manómetros.

·

Conectar

la manguera azul del puerto de baja a la válvula de servicio de la válvula

control flujo ubicada en el puerto de servicio del compresor; la manguera

amarilla de la válvula de bola a la bomba de vacío y la manguera roja del juego

de manómetros, al puerto de servicio del filtro secador.

·

Abra

ambas válvulas del juego de manómetros, así como la válvula de bola acoplada al

juego de manómetros.

·

Encienda

la bomba de vacío y abra la válvula de paso de la misma ( si la tiene ); por 30

segundos aproximadamente.

·

Para

terminar la purga de las mangueras, cierre ambas válvulas del juego de

manómetros, cierre la válvula e bola y después, cierre la válvula de paso de la

bomba de vacío ( si la tiene ) para posteriormente apagar la bomba.

·

Proceda

a quitar la manguera amarilla y colocar un tapón en su lugar.

Para verificar las

presiones del equipo, realice los siguientes pasos:

·

Enrosque

por completo, los vástagos de ambas válvulas de control de flujo, en sentido

horario, hasta la posición ON, para obtener la medida de presión de ambas

líneas.

·

Tome los valores de presión de succión y

descarga del equipo y, en una tabla de presión – temperatura, determine las

temperaturas de evaporación y condensación de acuerdo al refrigerante del

equipo.

·

Con un termómetro digital mida la

temperatura del refrigerante a 10 centímetros de la entrada al compresor,

temperatura del refrigerante a la salida del condensador y la temperatura del

refrigerante a la entrada del filtro secador.

·

Con estos valores y las fórmulas se

calculan los subenfriamientos totales y los recalentamientos totales, para el

caso de los subenfriamientos:

Si los representamos en

el diagrama de Mollier:

Para el caso de los sobrecalentamientos:

Si los representamos en

un diagrama de Mollier:

Para la desconexión del

juego de manómetros, siga los siguientes pasos:

·

Desenrosque

el vástago de la válvula de control de flujo, ubicada en el filtro secador,

girando su volanta en sentido antihorario, hasta la posición OFF.

·

Abra

primeramente la válvula de alta del juego de manómetros, después de ello,

proceda a abrir lentamente la válvula de baja del juego de manómetros, para que

la mayor parte del refrigerante que está en la manguera roja pase a succión del

sistema. Observara que la presión, en el manómetro de baja, sube y después

vuelve a su valor normal en el proceso.

·

Estando

las presiones de los indicadores del juego de manómetros, igualados,

desenrosque el vástago de la válvula de control de flujo ubicada en el puerto

de servicio del compresor, girando su volanta en sentido antihorario, hasta la

posición OFF.

·

Quite

el tapón de la válvula de bola, después proceda a abrir la válvula de bola para

despresurizar el juego de manómetros y mangueras.

·

Verificando

que los manómetros estén en ceros, proceda a quitar las mangueras y retirar las

válvulas de control de flujo del sistema; después de ello coloque los tapones

en los respectivos puertos.

Ver video:

VIDEO ANIMADO MEDICION DE SOBRECALENTAMIENTOS Y SUBENFRIAMIENTOS EN NEVERAS

8.5. EQUIPOS Y HERRAMIENTAS NECESARIAS PARA EL USO SEGURO CON REFRIGERANTES

INFLAMABLES Y EQUIPOS QUE LOS CONTIENEN

Debido a que muchos

equipos operan con refrigerantes inflamables, hay que tener en cuanta ciertas

medidas para su almacenamiento y manipulación segura de los mismos. En relación

a los equipos y herramientas para estos equipos:

·

Las

herramientas eléctricas y electrónicas utilizadas para trabajar con sistemas de

RC que contengan refrigerantes inflamables deben estar calificadas para su uso

en áreas con riesgo de inflamabilidad.

·

El

área de trabajo debe ser monitoreada con un detector de fugas diseñado para el

refrigerante que está siendo utilizado (instalación / mantenimiento), para

asegurar que la concentración de refrigerante alrededor del área de trabajo no

exceda los límites.

·

Se

debe contar con un extintor de polvo seco y/o CO2 en el área de trabajo y que

esté al alcance.

·

Si

se trabaja en un espacio confinado o en un área con ventilación natural

insuficiente, se debe contar con ventilación artificial en todo momento

(ventilador eléctrico). En este escenario el interruptor eléctrico del equipo

de ventilación debe estar afuera del área de trabajo.

·

Nunca

se debe utilizar taladros eléctricos, pistolas de calor y electrodomésticos

como secador de cabello que funcionen con baterías en áreas o espacios

confinados en las que se esté realizando instalación o mantenimiento de un

sistema de RC que contenga refrigerantes inflamables.

· Existen bombas de vacío diseñada especialmente para trabajar con refrigerantes inflamables. Se recomienda el uso de bombas de vacío de dos etapas para evacuar la humedad del sistema, idealmente llevándolo a un vacío de entre 200-500 micrones. La bomba de vacío debe estar ubicada de manera que cuando se manipule el interruptor de encendido/apagado, no esté cerca de una posible fuga de refrigerante. Usar una manguera para evacuar los gases del exhosto hacia el exterior

·

Se

debe utilizar un vacuómetro que sea capaz de leer presiones negativas o de

vacío entre 5 -5000 micrones cuando se esté realizando vació al sistema de RC.

Si se utilizan vacuómetros electrónicos, se debe asegurar que estos estés

fabricados para su utilización con refrigerantes inflamables.

·

El

control y monitoreo riguroso del refrigerante durante la carga de un equipo de

RC es de gran importancia. Para la carga de refrigerantes inflamables se

requiere de básculas electrónicas precisas, esto teniendo en cuenta que la

carga de los refrigerantes inflamables es pequeña, y las masas de refrigerantes

sólo pueden ser medidos con las básculas adecuadas.

Se debe asegurar que, si se utilizan básculas

electrónicas, éstas deben ser fabricadas para utilizarse en ambientes de

trabajo con refrigerantes inflamables.

·

Refiriéndonos a las máquinas recuperadoras

de refrigerantes, existen algunas de ellas diseñadas específicamente para

trabajar con refrigerantes inflamables. Las recuperadoras de refrigerantes tipo

CFC, HCFC O HFC NO DEBEN UTILIZARSE para hidrocarburos o refrigerantes

inflamables. Siempre se debe leer el manual de usuario del equipo para

confirmar si la recuperadora de refrigerantes es apa para trabajar con

hidrocarburos y refrigerantes inflamables.

·

Con respecto a los juegos de manómetros y

mangueras, estas últimas deben ser compatibles con el refrigerante y si el

manómetro es análogo o digital debe ser diseñado para trabajar con

refrigerantes inflamables.

·

En relación a los cilindros de

recuperación, nunca se deben usar cilindros desechables/comerciales para

recuperar refrigerantes inflamables. Se debe rotular cada cilindro de

recuperación para identificar fácilmente su contenido y evitar mezclar

diferentes tipos de refrigerantes.

Los

cilindros de recuperación deben someterse a una prueba hidrostática cada 5 años

de acuerdo a los estándares internacionales

·

Es necesario utilizar un detector de fugas

diseñado para HC. Los detectores para refrigerantes halogenados no funcionan

para detectar hidrocarburos.

·

NUNCA utilice una llama o fuego directo

para la detección de refrigerantes inflamables. Esto podría ocasionar un

incendio y/o una explosión o gases peligrosos, como en el caso del R-32 que al

someterse a fuego, puede formar fluoruro de hidrógeno que es una sustancia

tóxica y corrosiva.

·

Para realizar uniones de tuberías y

accesorios en sistemas de RC que contienen refrigerantes inflamables, se

recomienda utilizar los sistemas de soldadura en frío.

Los

sistemas de soldadura en frío son sistemas que trabajan con presión a través de

herramientas mecánicas que permiten uniones seguras y confiables. Ejemplos de

soldadura en frío son el sistema Lockring y el Zoomlock.

·

Usar los elementos de protección personal

( EPP ) .

Ver video:

EQUIPOS, INSTRUMENTOS Y HERRAMIENTAS PARA MANTENIMIENTO EN EQUIPOS CON REFRIGERANTES INFLAMABLES

8.6. RECOMENDACIONES PREVIAS Y PASOS PARA EL

MANTENIMIENTO DE EQUIPOS RC QUE OPERAN CON REFRIGERANTES INFLAMABLES

·

Revisar el historial de mantenimiento del

equipo, para ver en su hoja de vida, los problemas que ha presentado el mismo y

reparaciones hechas

·

Identificar la clasificación de seguridad

del refrigerante, con lo cual se tiene información sobre las normas para

manipular al mismo

·

Verificar que no existen fuentes de

ignición ni material inflamable en el área de trabajo.

·

Asegurar la disposición del equipo de

extinción de incendios adecuado.

·

Delimitar el área de trabajo y ubicar

aviso visible donde se indique “Trabajo en Proceso”.

·

Asegurar suficiente ventilación en el área

de trabajo, con ventanas abiertas, puertas abiertas y ventiladores.

·

Utilizar detectores de refrigerantes

inflamables en el área de trabajo. Ubique el detector en el área de trabajo sin que estorbe sus

movimientos; algunos se pueden usar en la ropa de trabajo

·

Utilizar los elementos de protección

personal (EPP).

Ver video:

PASOS PRELIMINARES ANTES DE LA INTERVENCION DE EQUIPOS QUE OPERAN CON REFRIGERANTES INFLAMABLES

8.7. MEDIDAS PARA EL ALMACENAMIENTO DE CILINDROS CON REFRIGERANTES

INFLAMABLES

·

El

área de almacenamiento debe estar bien ventilada y libre de materiales

combustibles.

·

Los

cilindros que contengan gases inflamables pueden almacenarse en primeros pisos

o pisos superiores pero bajo ninguna circunstancia deben almacenarse en sótanos

o cuartos cerrados.

·

Los

cilindros que contengan gases refrigerantes inflamables deben permanecer

aislados de cualquier fuente de calor y se debe evitar que estén expuestos a la

luz directa del sol.

·

Los

cilindros que contengan gases refrigerantes inflamables deben permanecer

aislados de cualquier fuente de ignición (Toma corrientes, enchufes, bombillas,

switches, motores eléctricos y equipos similares).

·

Cualquier

posible fuente de ignición debe estar como mínimo a 3 metros de distancia de

los cilindros que contengan refrigerantes inflamables.

·

Los

cilindros que contengan refrigerantes inflamables deben permanecer asegurados

por ejemplo a través de estanterías, abrazaderas o cadenas para evitar que

caigan o sean golpeados.

·

Nunca

se deben almacenar los cilindros de costado.

·

Se

debe tener a la mano los contactos de los servicios de emergencia.

Ver video:

MEDIDAS PARA ALMACENAMIENTO SEGURO DE CILINDROS CON REFRIGERANTES INFLAMABLES

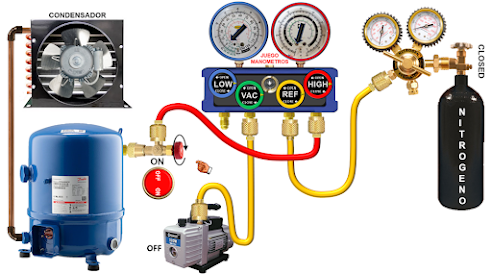

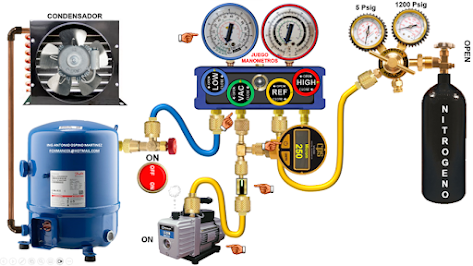

8.8. PROCEDIMIENTO DE BARRIDO CON NITROGENO

Para realizar el proceso, tenga en cuenta los

elementos de protección personal:

Los equipos requeridos

para el proceso:

Como observación, con

relación a las sustancias de limpieza:

Para realizar el barrido

por la tubería de alta presión, siga los siguientes pasos:

·

Conectar

la manguera la manguera amarilla del puerto de servicio del juego de manómetros

al puerto del regulador de nitrógeno.

·

Abra

la válvula del tanque de nitrógeno una vuelta, con lo cual se muestra la

presión del tanque y después enrosque el asa hasta obtener una presión de

salida de 120 Psig

·

Conecte

una manguera con válvula de corte o una válvula de bola cerrada a la salida del

condensador y conecte la manguera roja del juego de manómetro a la entrada de

la línea de descarga o salida del compresor.

·

Abra

la válvula de alta del juego de manómetros para que el nitrógeno pase al

interior del sistema, al llegar la presión en el manómetro a 120 psig.

·

Retenga

el flujo de nitrógeno con la válvula de bola abriendo y cerrando la misma,

manteniendo un rango de presión entre 80 y 120 Psig. Realice esta operación

hasta asegurar que el nitrógeno que sale no presente contaminantes o partículas.

Para la desconexión de

los equipos, proceda de la siguiente forma:

·

Proceda

a cerrar la válvula del tanque de nitrógeno y abrir la válvula de bola a la

salida del condensador para despresurizar.

Para ejecutar el barrido

por la línea de baja presión, siga los siguientes pasos:

·

Abra

la válvula del tanque de nitrógeno una vuelta, con lo cual se muestra la

presión del tanque y después enrosque el asa hasta obtener una presión de

salida de 120 Psig.

·

Conecte

una manguera con válvula de corte o una válvula de bola cerrada a la entrada

del tubo capilar y conecte la manguera roja del juego de manómetro a la salida

de la línea de succión o entrada del compresor.

·

Abra

la válvula de alta del juego de manómetros para que el nitrógeno pase al

interior del sistema, al llegar la presión en el manómetro a 120 psig.

·

Retenga

el flujo de nitrógeno con la válvula de bola abriendo y cerrando la misma,

manteniendo un rango de presión entre 80 y 120 Psig. Realice esta operación

hasta asegurar que el nitrógeno que sale no presente contaminantes o partículas.

Para la desconexión de

los equipos, proceda de la siguiente forma:

·

Proceda

a cerrar la válvula del tanque de nitrógeno y abrir la válvula de bola a la

salida del condensador para despresurizar.

Ver video:

VIDEO ANIMADO DEL PROCESO DE BARRIDO CON NITROGENO EN SISTEMAS DOMESTICOS DE REFRIGERACION

8.9. PROCESO DEL TRIPLE VACIO

Con este procedimiento se extrae la mayor cantidad de humedad

que es difícil de sacar del equipo por otro medio, para ejecutar el

procedimiento siga los siguientes pasos:

Tener los EPP:

Los equipos, herramientas e instrumentación requeridos:

·

Con

el equipo apagado, verificar que el vástago de la válvula de control de flujo

este en posición OFF y proceda a conectar la misma al puerto de servicio del

compresor

·

Conecte

el adaptador tipo Tee que trae el vacuómetro al puerto VAC del juego de

manómetros y conecte una válvula de bola al extremo de la tee y por último,

conecte el vacuómetro en el puerto libre de la válvula Tee tal como se muestra:

·

Conecte

manguera azul del puerto LOW al puerto de la válvula de control de flujo;

conecte una manguera amarilla del puerto de la válvula de bola al puerto de la

bomba de vacío y otra manguera amarilla del puerto REF del juego de manómetros

al puerto del regulador de nitrógeno, tal como se muestra:

A continuación, se

ejecuta el primer vacío:

·

Enrosque

por completo el vástago de la válvula de control de flujo, en sentido

horario, hasta la posición ON.

·

Abra

las válvulas LOW, VAC y REF del juego de manómetros, así como la válvula de

bola de la Tee, tal como se muestra:

·

Encienda

la bomba de vacío y abra la válvula de paso de la misma ( si la tiene ); cuando

la presión de vacío este en 28 In Hg, proceda a encender el vacuómetro y

verifique la presión marcada en el mismo hasta que la presión de vacío sea

igual a los 1000 micrones de mercurio.

·

Con

la presión de vacío en 1000 micrones de mercurio, proceda a cerrar la válvula

de bola de la Tee, la válvula de paso de la bomba de vacío ( si la tiene );

apague la bomba de vacío y esperar de 20 a 30 minutos verificando el valor de

presión

Se realiza la primera

inyección de nitrógeno al sistema:

·

Cierre

por seguridad la válvula VAC del juego de manómetros y apagar vacuómetro,

después abra la válvula del tanque de nitrógeno una vuelta, con lo cual se

muestra la presión del tanque y después enrosque el asa del regulador hasta

obtener una presión de salida de 3 a 5

Psig; con esto se rompe el vacío del sistema por mínimo 20 minutos. No

olvide cerrar la válvula REF cuando la presión en el reloj de baja este en los

3 o 5 Psig.

·

Después

de transcurrido el tiempo ( 20 minutos ), proceda a abrir la válvula HIGH del

juego de manómetros para despresurizar el nitrógeno del sistema hasta cero ( 0

) psig y vuelva a cerrar la misma ( válvula HIGH )

Se va a ejecutar el

segundo proceso de vacío al sistema:

·

Encienda

la bomba de vacío nuevamente y abra la válvula de paso de la misma ( si la

tiene ); abra la válvula de bola acoplada a la Tee, abra la válvula VAC del

juego de manómetros y cuando la presión de vacío este nuevamente en 28 In Hg,

proceda a encender el vacuómetro y verifique la presión marcada en el mismo

hasta que la presión de vacío sea igual

a los 500 micrones de mercurio.

·

Con

la presión de vacío de 500 micrones de mercurio en el vacuómetro, proceda a

cerrar la válvula de bola de la Tee, cierre la válvula de paso de la bomba de

vacío ( si la tiene ) y apague la bomba de vacío para posteriormente esperar de

20 a 30 minutos verificando el nuevo valor de presión.

Ahora se procede con la

segunda inyección de nitrógeno al equipo:

·

Si

la presión se ha mantenido, proceda a cerrar por seguridad la válvula VAC del

juego de manómetros y apagar vacuómetro, después abra la válvula REF del juego

de manómetros y con esto se rompe por segunda vez el vacío del sistema por

mínimo 20 minutos. No olvide cerrar la válvula REF cuando la presión en el

reloj de baja este en los 3 o 5 Psig.

·

Después

de transcurrido el tiempo ( 20 minutos ), proceda a abrir la válvula HIGH del

juego de manómetros para despresurizar nuevamente el nitrógeno del sistema

hasta cero ( 0 ) Psig y vuelva a cerrar la misma ( válvula HIGH )

Se sigue con el tercer y

último procedimiento de vacío:

·

Encienda

la bomba de vacío nuevamente y abra la válvula de paso de la misma ( si la

tiene ); abra la válvula de bola acoplada a la Tee, abra la válvula VAC del

juego de manómetros y cuando la presión de vacío este nuevamente en 28 In Hg,

proceda a encender el vacuómetro y verifique la presión marcada en el mismo sea

igual a los 250 micrones de mercurio.

·

Con

la presión de vacío en 250 micrones de mercurio o valores menores, proceda a

cerrar la válvula de bola de la Tee, la válvula de paso de la bomba de vacío (

si la tiene ); apague la bomba de vacío y esperar de 30 minutos verificando el

nuevo valor de presión.

Para finalizar el proceso,

siga los siguientes pasos:

·

Si

la presión de vacío se ha mantenido, proceda a cerrar las válvulas LOW y VAC

del juego de manómetros, proceda a apagar vacuómetro.

·

Proceda

a cerrar la válvula del tanque de nitrógeno, para después abrir la válvula HIGH

del juego de manómetro y posteriormente abra la válvula REF para despresurizar

la línea de alimentación nitrógeno

·

Desenrosque

por completo el asa del regulador, cierre las válvulas REF y HIGH del juego de

manómetros, proceda a quitar la manguera del tanque de nitrógeno y queda listo

para la carga de refrigerante.

Ver videos:

VIDEO ANIMADO DEL TRIPLE VACIO EN EQUIPOS DOMESTICOS REFRIGERACION CON MANOMETRO DE CUATRO VALVULAS

8.10. PASOS A SEGUIR PARA UN MANTENIMIENTO CORRECTIVO

Se pueden presentar dos situaciones:

Para esta situación, primero realice una revisión electrica:

Si en el análisis

eléctrico no se encontró ninguna novedad, realice una revisión de la tarjeta

electrónica del equipo:

Ahora nos podemos

encontrar con la siguiente situación:

En este caso, lo primero

que se ejecuta es una inspección visual del equipo:

A continuación, realice

una revisión del sistema eléctrico:

A continuación, realice

una verificación del sistema electrónico:

Y por último, una

revisión del sistema mecánico:

Ver video:

GUIA DE MANTENIMIENTO CORRECTIVO RAPIDO PARA NEVERAS O HELADERAS DOMESTICAS

8.11. PROCEDIMIENTO PARA EL DIAGNOSTICOS DE NEVERAS CON SOLO TEMPERATURAS

Para realizar el procedimiento requiere los siguientes accesorios:

Proceda a la ubicación de los sensores de temperatura

tal como se observa:

A continuación:

Tenga en cuenta los

siguientes valores de referencia para los análisis:

Analicemos el siguiente

caso de acuerdo con los datos obtenidos:

Ahora analicemos los procesos

de datos en la siguiente matriz:

De lo anterior se tienen

las siguientes conclusiones:

Y se deben tomar las

siguientes medidas correctivas:

Ver video:

DIAGNOSTICO DE NEVERAS O HELADERAS CON SOLO TEMPERATURAS SIN MEDIR SUS PRESIONES DE OPERACION

9. SISTEMAS

DE CONTROL ELECTRONICO

9.1. TARJETAS ELECTRONICAS BASICAS

Son tarjetas electrónicas donde la temporización y

parte del control de temperatura lo ejecutan circuitos integrados en una

tarjeta. El sistema de potencia es accionado por relés en la misma tarjeta. Sin

embargo, por tener un solo sensor electrónico, aun depende o usan accesorios de

la nevera o heladera no frost convencional como bimetálicos y pulsadores.

En lo relacionado con sus

conexiones generales, se tiene:

En caso de daño de la

tarjeta, se puede adaptar un temporizador y un termostato para poder seguir

operando la nevera.

Ver video:

GENERALIDADES TARJETA ELECTRONICA NEVERA MABE ( PARTES, CONEXIONES, OPERACIÓN Y PRUEBAS )

En lo relacionado con

tarjetas electrónicas que tiene display, entonces son más grandes porque

tienen más sensores y accesorios

eléctricos que operar:

En lo relacionado a la

alimentación, usan los dos tipos de fuentes, las lineales y conmutadas, para el

caso del análisis de la tarjeta que estamos analizando:

Ahora vamos a ver los

componentes que trabajan con tensiones de 12 VDC:

En lo relacionado con el

control dado con controlador principal, posee memoria EEPROM externa y

circuitos transistorizados para comunicarse con los accesorios de mayor

tensión:

10.

ENFRIADORES CON CELDAS PELTIER

10.1. LA CELDA PELTIER

Son

placas que al aplicar una tensión y una corriente de tipo DC, una cara de la placa

baja su temperatura y la otra aumenta su temperatura; en otras palabras, un

lado de la placa se torna fría y la otra caliente. Por lo general usan

disipadores de calor para mejorar operación y rendimiento.

Este elemento aplica en

su funcionamiento tres efectos: Peltier, Seebeck y el efecto Thompson. En

relación con el efecto Seebeck indica que cuando tienes dos materiales

diferentes unidos y aplicas calor a esta unión, se forma una tensión en el

extremo de los mismos. Es el principio de las termocuplas o sensores de

temperatura:

En lo referido al efecto

Thompson, consiste en la liberación o absorción de calor por parte de un

conductor eléctrico homogéneo con una distribución de temperaturas no

homogéneas, por el que circula una corriente.

El calor liberado es

proporcional a la corriente y por ello cambia de signo, cuando ésta cambia. Se

absorbe calor si la corriente y el calor fluyen en direcciones opuestas y se

libera calor si fluyen en la misma dirección.

En relación al efecto

Peltier, ocurre cuando se hace pasar una corriente por un circuito compuesto de

materiales diferentes cuyas uniones están a la misma temperatura, se produce el

efecto inverso al Seebeck. En este caso, se absorbe calor en una unión y se

desprende en la otra. Lo bueno de este

efecto es que si se invierte el sentido de la corriente la superficie que

emitía calor ahora absorbe calor y viceversa.

En relación a los tamaños

de las placas, las potencias frigoríficas que absorben y las tensiones de

trabajo, en general se tiene:

Estas placas, para un

mejor rendimiento, trabajan con disipadores, en aluminio, que ayudan con la

transferencia de calor, tal como se observa:

10.2. RENDIMIENTO DE LA CELDA PELTIER

Para

entrar en detalles, debemos analizar los siguientes conceptos:

Para el análisis de una

placa se parte de la siguiente gráfica donde se relaciona la potencia frigorífica

de la placa Qc con relación a la tensión aplicada a la placa:

En la abscisa, se tiene el

valor de la tensión aplicada a la placa en voltios y en la ordenada la relación

entre la capacidad de enfriamiento Qc en Watts , basados en el diferencial de

temperatura DT entre el lado caliente y el lado frio de la placa.

Del anterior gráfico se

concluye que:

• A

mayor tensión aplicada a la placa, bajo el mismo diferencial, mayor será su

potencia frigorífica.

• A

mayor diferencial de temperatura entre el lado frio y el lado caliente de la

placa, a la misma tensión de operación, menor será su potencia frigorífica.

Con respecto a la gráfica

donde se relaciona la potencia frigorífica en función al Dt con base en una Th

específica:

En la abscisa, se tiene

el valor del diferencial de temperatura DT en grados Celsius y en la ordenada

la relación entre la capacidad de enfriamiento Qc en Watts , basados en la

corriente consumida por la placa.

Del anterior gráfico se

concluye que:

• A

mayor DT aplicada a la placa, bajo la misma capacidad Qc, mayor será su consumo

de corriente.

• Bajo

el mismo DT, mayor será la producción frigorífica, si se consume mas corriente

Con respecto al COP, de

la placa, con base en la tensión aplicada a la misma se tiene:

Del grafico anterior se

concluye que:

• A

mayor tensión aplicada a la placa, bajo el mismo diferencial, se inicia con

bajos valores de COP pero se llega a un valor máximo, y de allí comienza a

reducir. O sea, las placas poseen un nivel de tensión recomendado de acuerdo al

DT para máximo COP.

• A

mayor diferencial de temperatura entre el lado frio y el lado caliente de la

placa, menor será el COP de la placa.

Por ejemplo; en un

ambiente con temperatura de 30º Celsius, se desea el rendimiento de una placa para

un recinto de 5º Celsius.

Con las temperaturas del

ambiente y la temperatura mínima de recinto, se calculan las temperaturas del

lado caliente y frio de la placa así como el diferencial DT entre ellas:

Con el valor de DT = 50º

C, se determina la tensión de operación óptima a máximo COP:

Con el valor de DT = 50º

C y el valor de la tensión óptima suministrada a la placa, se determina la

capacidad frigorífica Qc de la placa en Watts:

Con el valor del DT = 50º

C y el valor de la potencia frigorífica Qc de la celda, se encuentra el valor

de la corriente ( I ) de consumo de la misma. Recordar que esta grafica es para

un Th definido, para este caso 50 ºC:

De esta forma se calcula

los parámetros de operación para una sola celda. Ya con estos valores y

sabiendo las necesidades del recinto, se pueden seleccionar la cantidad de este

tipo de celdas requeridas, así como la capacidad en corriente de la fuente.

En relación al sistema de

control y potencia eléctrico, consta de una fuente de poder con entrada AC y

salida DC de 6, 9, 12, 24 o 36 VDC, de acuerdo a los requerimientos de placa;

ventiladores de tipo DC, un termostato externo a la placa fuente o incluido en

la placa fuente. Su conexión general es:

En resumen aquí damos las

ventajas y desventajas de este sistema:

Ver videos:

MODULOS O PLACAS PELTIER PARA SU USO EN SISTEMAS DE REFRIGERACION

Estas celdas se utilizan

en equipos como bebederos, enfriadores de bebidas, y otros:

Ver videos:

DETALLES DE UN BEBEDERO DE AGUA OPERANDO CON CELDAS PELTIER

No hay comentarios:

Publicar un comentario

Nota: solo los miembros de este blog pueden publicar comentarios.