MODULO TUBERIAS O CAÑOS Y SISTEMAS DE UNION EN REFRIGERACION Y CLIMATIZACION

ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL YOUTUBE: ANTONIO OSPINO

TABLA DE CONTENIDO DEL MODULO.

1. MATERIALES PARA TUBERIAS DE

REFRIGERACION, ACOPLES Y UNIONES

1.1. CLASIFICACION DE TUBOS DE

COBRE

1.2. CORTE DEL TUBO DE COBRE Y

CAPILARES

1.3. DOBLADO DE TUBOS FLEXIBLES

1.4. METODOS PARA UNION DE TUBOS O

CAÑOS

1.4.1. UNIONES MECÁNICAS POR RACOR

1.4.1.2. RACOR B – 42 DE DOS VIAS

1.4.1.3. RACOR B – 44 TRES VIAS

1.4.1.4. RACOR B – 45 TRES VIAS

1.4.1.5. RACOR B – 46 DOS VIAS

1.4.1.6. RACOR B – 48 DE DOS VIAS

1.4.1.8. RACOR B – 55 DOS VIAS

1.7. INTRODUCCION A LA SOLDADURA

1.7.2. IDENTIFICACION DE MATERIALES

FERROSOS Y NO FERROSOS

1.7.4. NOMENCLATURA DE ALEACIONES

NO FERROSAS

1.8. ALGUNAS PROPIEDADES MECANICAS

DE LOS MATERIALES

1.8.1. RESISTENCIA A LA TENSIÓN

1.8.2. RESISTENCIA A LA COMPRESIÓN

1.9.1. TIPOS DE SOLDADURA COMUNES

1.9.1.2. SOLDADURA POR FRICCION.

1.9.1.3. SOLDADURA OXIACETILENICA.

1.9.1.5. SOLDADURA POR RESISTENCIA

1.9.1.7. SOLDADURA POR ARCO

ELECTRICO.

1.9.1.8. SOLDADURA CON ELECTRODO DE

CARBONO.

1.9.1.11. SOLDADURA ARCO SUMERGIDO.

1.9.1.12. SOLDADURA POR ARCO

ELECTRICO CON ELECTRODO REVESTIDO.

1.10.1. EQUIPOS Y MATERIALES

BASICOS

1.10.1.2. CILINDRO DE ACETILENO

1.10.1.3. REGULADORES DE PRESIÓN

1.10.1.5. EMSAMBLE DEL SOPLETE

1.10.1.6. BOQUILLA PARA SOLDAR

1.10.1.7. ENCENDEDOR DE CHISPA O

PEDERNAL

1.10.1.8. MATERIAL PARA SOLDAR

1.10.1.9. VALVULAS ANTIRRETORNO DE

FLAMA

1.10.2. SOLDADURA ENTRE ACERO Y

COBRE.

1.10.4. MEDIDAS DE SEGURIDAD PARA

SOLDAR CON GAS

1.10.5. PROCEDIMIENTO PARA SOLDAR

TUBOS DE COBRE CON ACETILENO.

1.10.5.1. INSTALACION DEL EQUIPO

1.10.5.2. PROCESO DE SOLDADURA DE

TUBOS DE COBRE

1.10.5.3. DESCONEXION DEL EQUIPO

1.11. SOLDADURA PORTATIL CON GAS

MAPP

1.12. ACCESORIOS PARA UNIONES

SOLDADAS EN TUBERIAS DE COBRE.

1.13. VARILLAS DE APORTE PARA

SOLDADURAS FUERTES

1.14. FALLAS COMUNES EN LA

SOLDADURA CON TRASLAPE

1.14.1. FALTA DE PENETRACIÓN DEL

MATERIAL DE ADICION

1.14.2. OBSTRUCCION DE LA

TUBULACION

1.14.3. QUIEBRA, FRAGILIZACIÓIN Y

POROSIDAD

1.14.4. POCA ADHERENCIA DEL

MATERIAL DE APORTE.

1.15. TENDIDO CONFIGURACION O

TRAZADO DE TUBERIAS EN REFRIGERACION

1.15.2. VELOCIDAD DEL GAS Y RETORNO

DE ACEITE AL COMPRESOR

1.15.3. ARREGLO Y DISTRIBUCION DE

LAS TUBERIAS EN SISTEMAS DE REFRIGERACION

1.15.12. ARREGLOS DE TUBERIAS EN

SITUACIONES ESPECIALES

1.17. HERRAMIENTAS, EQUIPOS E

INSTRUMENTACION DE USO COMUN EN LAS TAREAS DE REFRIGERACION

1.17.1. HERRAMIENTAS ELECTRICAS

1.17.3. EQUIPOS E INSTRUMENTACION

1.

MATERIALES PARA TUBERIAS DE REFRIGERACION, ACOPLES Y UNIONES

La mayoría de la tubería usada en

refrigeración y aires acondicionados se hace de cobre, pero también puede ser

de aluminio sobre todo en serpentines. La tubería de acero se usa para

ensamblar sistemas de refrigeración muy grandes donde se necesitan tuberías de

alto espesor.

En el trabajo moderno de refrigeración, no

se usan tuberías de acero roscadas ya que no pueden hacerse a pruebas de fugas,

estos sistemas son soldados y los acoples se hacen con bridas.

El término TUBO se emplea para materiales

de pared delgada. Los tamaños de los tubos se expresan en términos del diámetro

exterior del mismo.

El término TUBERIA se emplea para

materiales de pared gruesa. El tamaño de las tubería se expresa en términos de

su diámetro interior.

Existen dos tipos de tubos usaos en

refrigeración: los rígidos y los flexibles:

|

|

|

Los tubos rígidas son empleados por lo

general en sistemas comerciales a industriales de refrigeración y

climatización; entre sus características están:

•

Requieren

de accesorios como codos, tees, reducciones, etc.

•

Son

estéticos en su montaje.

•

Se

designan por el diámetro nominal que es menor que el diámetro exterior real de

la tubería.

Los tubos flexibles son empleados por lo

general en sistemas domésticos a comerciales de refrigeración y climatización;

entre sus características están:

•

Fáciles

para darles formas.

•

No

son muy estéticos en su montaje.

•

Pueden

emplear accesorios con unión con soldadura o con racores.

•

Se

designan por el diámetro exterior de la tubería.

1.1.

CLASIFICACION DE TUBOS DE COBRE

El

tubo de cobre tiene tres clasificaciones:

·

K:

Tubo de pared gruesa, empleados en sistemas de agua, sistemas de climatización,

aire comprimido, gas natural etc.

·

L:

Tubo de pared media, empleados para agua domiciliaria,

·

M:

Tubo de pared delgada, empleados para sistemas de agua domiciliaria.

·

ACR:

Para sistemas de refrigeración y aire acondicionado.

El tubo tipo M no se emplea en líneas de

refrigerante a presión por seguridad. Sin embargo, es empleado en líneas de

drenaje u otras necesidades donde la presión no es muy alta.

CUADRO 1.

CLASIFICACION TUBOS DE COBRE RIGIDOS TIPO M

CUADRO 2. TUBERIA RIGIDA TIPO L

CUADRO 3. TUBERIA RIGIDA TIPO K

CUADRO

4. TUBERIA ACR RIGIDA

CUADRO

5. TUBOS ACR FLEXIBLE

CUADRO

6. TUBOS FLEXIBLES TIPO L.

CUADRO

7. TUBOS FLEXIBLES TIPO K

CUADRO

8. ESPECIFICACIONES DIN PARA TUBERIAS DE COBRE

|

TUBO ( OD ) DIÁMETRO EXTERIOR EN PLG |

CODIGO DN |

|

1/8” |

6 |

|

¼” |

8 |

|

5/16” |

|

|

3/8” |

10 |

|

½” |

15 |

|

5/8” |

|

|

¾” |

20 |

|

7/8” |

|

|

1” |

25 |

|

1 – ¼” |

32 |

|

1 – ½” |

40 |

|

2” |

50 |

|

2 – ½” |

65 |

|

3” |

80 |

|

3 – ½” |

90 |

|

4” |

100 |

|

5” |

125 |

CUADRO

9. CAPILARES

|

NOMENCLATURA |

DIÁMETRO EXTERIOR EN mm |

DIAMTRO INTERIOR EN mm |

DIÁMETRO EXTERIOR EN IN |

DIAMETRO INTERIOR EN IN |

USO |

|

026 |

1.8 |

0.6604 |

0.072 |

0.026 |

NEVERAS |

|

031 |

2.1 |

0.7874 |

0.083 |

0.031 |

NEVERAS |

|

036 |

2.38 |

0.9144 |

0.094 |

0.036 |

NEVERAS |

|

042 |

2.76 |

1.058 |

0.109 |

0.042 |

BOTELLEROS |

|

044 |

2.76 |

1.1 |

0.109 |

0.044 |

BOTELLEROS |

|

049 |

|

1.2446 |

|

0.049 |

BOTELLEROS |

|

050 |

2.9 |

1.2700 |

0.114 |

0.050 |

BOTELLEROS |

|

054 |

2.9 |

1.3716 |

7/64” |

0.054 |

AIRE

ACONDICIONADO |

|

059 |

2.9 |

1.5 |

15/128” |

0.059 |

AIRE

ACONDICIONADO |

|

064 |

3.1 |

1.6255 |

0.125 |

0.064 |

AIRE

ACONDICIONADO |

|

070 |

3.1 |

1.7780 |

0.125 |

0.070 |

AIRE

ACONDICIONADO |

|

075 |

|

1.9050 |

|

0.075 |

AIRE ACONDICIONADO |

|

080 |

|

2.0320 |

|

0.080 |

AIRE

ACONDICIONADO |

|

085 |

|

2.1590 |

|

0.085 |

AIRE

ACONDICIONADO |

Ver video:

GENERALIDADES DE TUBERIAS DE COBRE EN REFRIGERACION

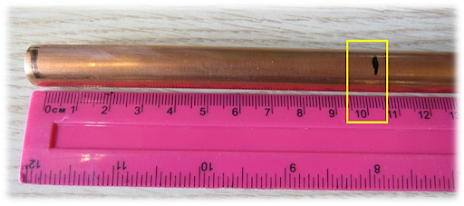

1.2.

CORTE DEL TUBO DE COBRE Y CAPILARES

Se recomienda emplear los cortatubos de

rodaja. El cortador se posiciona sobre le tubo en el punto de corte apropiado.

Al ajustar la perilla de corte se apoya contra el tubo. Luego se rota una

vuelta el cortador y se ajusta por cada vuelta que se da y así progresivamente

hasta que se corte el tubo. Este corte siempre genera una rebaba interna en el

tubo cortado, un escariador se utiliza para remover dicha rebaba después el

corte.

|

|

|

Un segundo método no muy recomendado es

empleado una segueta; esta debe tener al menos 32 dientes por pulgada para

asegurar un corte suave. Trate de evitar que las limaduras entren en el tubo

que se va a usar.

Ver

video:

PROCESO DE CORTE DE TUBOS DE COBRE EN REFRIGERACION

Para el corte de capilares se usa una

pinza corta capilar, la cual se coloca en posición de 45 grados aproximadamente

con relación al eje del capilar para efectuar el corte.

Ver video:

PROCESO DE CORTE DE CAPILARES EN REFRIGERACION

1.3.

DOBLADO DE TUBOS FLEXIBLES

El doblado puede hacerse a mano pero no

puede quedar muy estético, para lo cual se emplean dobladoras radiales de tubos

el cual ya tiene dimensionado la curvatura del mismo para los diferentes

diámetros de tubos. Esta herramienta la hay mono tubular y multitubular, tal

como se observa:

|

|

|

Entre las partes de esta herramienta

están:

La escala angular determina el ángulo de

doblado del tubo, mientras que la escala de alineación, es para cumplir con las

dimensiones o longitudes requeridas dependiendo si el ángulo de doblado es de

45º , 60º, 90º o 180º .

En los planos de montaje de tuberías, se

trabaja por lo general midiendo las distancias de los ejes de tuberías,

entonces para ello se usa la escala de alineación, vemos unos ejemplos:

En el siguiente caso se desea tener las

siguientes distancias para un tubo que se va a doblar en un ángulo de 45º

Lo primero que hay que hacer es medir la

distancia requerida, que para el caso es de 10 centímetros:

A continuación, se coloca el tubo en la

dobladora y haga alinea primeramente el cero ( 0 ) de la barra móvil con el

cero de la escala angular de la barra fija, después, la señalización o marca de

la distancia de 10 centímetros con la líneas de 45 de la escala de la barra

móvil, tal como se observa:

A continuación, realice el doblado del

tubo hasta que el cero ( 0 ) de la barra móvil concuerde con el 45 de la barra

fija, tal como se observa:

Puede verificar las dimensiones obtenidas:

En el siguiente caso se desea tener las

siguientes distancias para un tubo que se va a doblar en un ángulo de 60º

Lo primero que hay que hacer es medir la

distancia requerida, que para el caso es de 10 centímetros:

A continuación, se coloca el tubo en la

dobladora y haga alinea primeramente el cero ( 0 ) de la barra móvil con el

cero de la escala angular de la barra fija, después, la señalización o marca de

la distancia de 10 centímetros con la líneas de R de la escala de la barra

móvil, tal como se observa:

A continuación, realice el doblado del

tubo hasta que el cero ( 0 ) de la barra móvil concuerde con el 60 de la barra

fija, tal como se observa:

Puede verificar las dimensiones obtenidas:

En el siguiente caso se desea tener las

siguientes distancias para un tubo que se va a doblar en un ángulo de 90º o de

180º

Lo primero que hay que hacer es medir la

distancia requerida, que para el caso es de 10 centímetros:

A continuación, se coloca el tubo en la

dobladora y haga alinea primeramente el cero ( 0 ) de la barra móvil con el

cero de la escala angular de la barra fija, después, la señalización o marca de

la distancia de 10 centímetros con la líneas de L de la escala de la barra

móvil, tal como se observa:

A continuación, realice el doblado del

tubo hasta que el cero ( 0 ) de la barra móvil concuerde con el 90 o 180 de la

barra fija, tal como se observa:

Puede verificar las dimensiones obtenidas:

En ausencia de un doblador de tubos, se

puede emplear un juego de resortes para doblar tubos, estos resortes se

introducen en el interior del tubo a doblar y después de ello se dobla el tubo.

El resorte es extraído más tarde. Con esto se evita que el tubo se achate en el

proceso de doblado.

|

|

|

Ver video:

1.4.

METODOS PARA UNION DE TUBOS O CAÑOS

Los métodos comunes para unir tubos en

refrigeración están los procesos de soldadura y las uniones mecánicas con

racores.

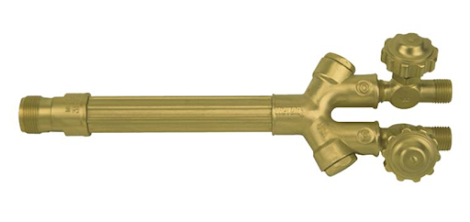

1.4.1.

UNIONES MECÁNICAS POR RACOR

Un racor en un elemento fabricado en

latón, el cual se introduce en un tubo de cobre, al cual mas tarde se le hace

un acampanamiento mediante el uso de un prenza abocinadora o abocardadora, de

esta forma queda el tubo con un extremo para roscar.

Para realizar el abocinado, abocardado o

acampanamiento del tubo de cobre, se usan diferentes herramientas, llamadas prensas

de abocinado o acampanamiento, a continuación, se muestran de varios modelos.

Ver video:

USO DE ALICATES PARA ABOCINADO DE TUBOS

Ver video:

ABOCINADOR EXCENTRICO DE TUBOS DE COBRE

|

|

|

El proceso consiste en sujetar el tubo de

cobre en la prensa, para que después un cono realice la deformación del extremo

del tubo en forma de campana:

En las siguientes figuras podemos ver

partes del procedimiento:

|

|

Para

realizar un buen abocinamiento, es importante tener en cuenta la distancia la

cual debe sobrepasar el tubo sobre la base de la prensa:

|

DIAMETRO TUBO EN PLG |

ALTURA H EN mm |

|

¼

|

0.5 A 1 |

|

3/8

|

0.5 A 1 |

|

½

|

1 A 1.5 |

|

5/8

|

1 A 1.5 |

|

¾

|

1.5 A 2 |

|

7/8

|

1.5 A 2 |

Ver videos:

USO DE PRENZA ESTÁNDAR PARA ABOCINAR TUBOS DE COBRE

Hay otros accesorios que se acoplan a los

taladros para hacer el proceso de acampanamiento, como los que vemos a

continuación:

Estas piezas se acoplan a un taladro que

se coloca en el tubo y se ejecuta el proceso de acampanamiento:

Ver

video:

A

continuación, relacionamos algunos racores empleados en refrigeración:

1.4.1.1.

RACOR B – 41

Sirve para unir juntas con acampanamiento

o abocardado, se especifican por el diámetro del tubo que entra por su extremo

no roscado. Por ejemplo, Un racor B – 41 Hembra de 3/8” es un racor en el que

por su extremo no roscado entra sin problema un tubo de cobre de 3/8”.

1.4.1.2.

RACOR B – 42 DE DOS VIAS

1.4.1.3.

RACOR B – 44 TRES VIAS

Racor tres vías o roscas externas con reborde JIC para emplear con racor B - 41, se emplea para hacer bifurcaciones de tubería o para conectar una boquilla de servicio en cualquier parte del sistema. Une tubos de igual diámetro en un ángulo de 180º y el otro en un ángulo de 90º. Su referencia radica en el diámetro del tubo que va a unir. Ejemplo Racor B – 44 macho de 3/8”

1.4.1.4.

RACOR B – 45 TRES VIAS

Racor tres vías dos roscas externas con

reborde JIC para unión entre tubos de igual diámetro con expandir y racor B –

41 y una rosca externa tipo NPT. Su referencia radica en el diámetro del tubo

que va a unir. Ejemplo Racor B – 45 macho de 3/8”

1.4.1.5.

RACOR B – 46 DOS VIAS

Racor dos vías para unión entre racor B-41 o rosca externa con reborde JIC y un accesorio con rosca tipo NPT macho u otro tipo de rosca para acampanamiento macho o flare. Se emplea mucho en la unión de accesorios con rosca NPT a una tubería o sistema de expandir. Su referencia radica en el diámetro del tubo que va a unir. Ejemplo Racor B – 45 macho de 3/8”

1.4.1.6.

RACOR B – 48 DE DOS VIAS

Racor dos vías una para emplear con acampanamiento

o rosca externa con reborde JIC y la otra para rosca NPT, se emplea para hacer

uniones de tubos de diferentes diámetros en un ángulo de 180º con accesorios de

rosca NPT tales como válvulas de control de flujo, medidores, etc. Su

referencia radica en los diámetros de tubos que va a unir. Ejemplo Racor B – 48

macho de 3/8” X ¼”

1.4.1.7.

RACOR B-49

Racor dos vias una para emplear con

expander o rosca externa con reborde JIC y la otra para rosca NPT, se emplea

para hacer uniones de tubos de diferentes diámetros en un ángulo de 90º con

accesorios de rosca NPT tales como válvulas de control de flujo, medidores,

etc. Su referencia radica en los diámetros de tubos que va a unir. Ejemplo Racor

B – 49 de 3/8” X 3/8”

1.4.1.8.

RACOR B – 55 DOS VIAS

Racor

dos vías para hacer unión entre tubos de igual diámetro con acampanamiento y

racor B – 41 en un ángulo de 90º o ambas roscas externas con reborde JIC. Su

referencia radica en el diámetro del tubo que va a unir. Ejemplo Racor B – 55

macho de 3/8”

1.4.1.0.

RACOR TAPON B-20

Tapón en latón con rosca externa

cilíndrica paralela. Con medidas de ¼, 3/16, 3/8 y 5/16, ½, 5/8

1.5.

UNIONES POR SOLDADURA

Para unir tubos de un mismo diámetro se

emplea una técnica llamada Traslape, la cual consiste en ensanchar uno de los

tubos que se llamará HEMBRA en el cual introduciremos la otra parte del tubo

sin ensanchar que ahora lo llamaremos MACHO. Dicho ensanche se hace con

Punzones de Traslape u otras herramientas, los cuales vienen hechos para cada

tubo de acuerdo a su diámetro.

|

|

|

|

|

|

Ver video:

USO DE HERRAMIENTA ENSANCHAMIENTO MANUAL TODO EN UNO

También se tiene una herramienta de

accionamiento manual con copas con las dimensiones de los tubos que puede

ensanchar:

También se tiene esta herramienta ensanchadora

de tubos con accionamiento hidráulico:

Tenemos los tradicionales punzones de ensanchamiento

o traslape de uso con martillo:

Ver video:

TRASLAPE O ENSANCHAMIENTO DE TUBOS CON PRENSA ESTÁNDAR Y PUNZONES

También hay herramientas para uso con

taladro como las que vemos a continuación:

El procedimiento es similar al que se

ejecuta cuando se hace un acampanamiento con este tipo de herramientas:

Ver videos:

EXPANSOR ROTATIVO PARA EL ENSANCHAMIENTO O TRASLAPE DE TUBOS DE COBRE CON TALADRO

También se tiene un expansor todo en 1 con hasta 5 medidas

de tubos diferentes, tal como se observa:

Ver video:

EXPANSOR O ENSANCHADOR DE TUBOS DE COBRE 5 EN 1 PARA USO CON TALADRO

1.8.

ALGUNAS PROPIEDADES MECANICAS DE LOS MATERIALES

1.8.1.

RESISTENCIA A LA TENSIÓN

Tiene que ver con la resistencia que

oponen los materiales a ser estirados y después fracturarse debido a esa

tensión. Como para poder estirar esos materiales se le debe aplicar una fuerza

y lo que se opone es un área, las unidades de resistencia a tensión son iguales

a las de presión.

1.8.2.

RESISTENCIA A LA COMPRESIÓN

Tiene que ver con la resistencia que

oponen los materiales a ser comprimidos o aplastados y después fracturarse

debido a esa compresión. Como para poder comprimir esos materiales se le debe

aplicar una fuerza y lo que se opone es un área, las unidades de resistencia a

compresión y tensión son iguales a las de presión.

1.8.3.

TENACIDAD

Tiene

que ver con la resistencia que tienen los elementos ante impactos.

1.8.4.

DUREZA

Tiene que ver con la resistencia que

tienen los elementos a ser rayados o penetrados. Generalmente los materiales

duros son frágiles y tienen baja ductilidad. Las unidades de dureza más comunes

son las BRINELL Y ROCKWELL. La dureza se correlaciona con la resistencia al

desgaste.

1.8.5.

DUCTILIDAD

Es

la propiedad que tiene los materiales a ser deformados. Generalmente los

materiales dúctiles tienen buena tenacidad y baja dureza.

1.9.

SOLDADURA

Es la unión de dos o más materiales entre

sí, en tal forma que queden como una sola pieza. En términos más técnicos la

soldadura es una coalescencia localizada de metal, donde ésta es producida por

calentamiento a una temperatura adecuada con o sin aplicación de presión y con

o sin el uso de material de aporte.

La industria y la ciencia han tratado de

usar todas las clases de energía conocidas para unir o soldar metales. Las

clases de energía se pueden clasificar en cuatro grupos como son: Eléctrica,

Mecánica, Química y Óptica.

|

FUENTE DE

ENERGIA |

ELECTRICA |

ARCO |

|

RESISTENCIA |

||

|

RADIACION POR

ARCO |

||

|

FLUJO

CONDUCTOR |

||

|

INDUCCION |

||

|

QUIMICA |

OXICOMBUSTIBLE |

|

|

TERMITA |

||

|

DISOCIACION

DE HIDROGENO |

||

|

OPTICA |

LASER |

|

|

RAYO DE

ELECTRONES |

||

|

MECANICA |

FRICCION |

|

|

ULTRASONICA |

1.9.1.

TIPOS DE SOLDADURA COMUNES

1.9.1.1.

SOLDADURA POR FORJA.

Proceso en el cual las partes a unir son

llevadas a estado pastoso, por medio de un calentamiento ya sea de hornos,

sopletes, etc. La suelda o unión se completa por medio de golpes a presión.

Este proceso tiene dos variaciones: Soldadura por martillo, donde las piezas

son unidas a golpe por un martillo manual o mecánico; Soldadura por Dados,

donde la unión es obtenida por medio de dados o rodillos. Se emplea en el

proceso de fabricación de tubería con costura.

1.9.1.2.

SOLDADURA POR FRICCION.

Se produce la unión entre dos piezas

empleando el calor generado por la fricción obtenida entre un elemento en

rotación y uno estacionario, sujetos a fuerza de contacto.

1.9.1.3.

SOLDADURA OXIACETILENICA.

El calor es generado por la reacción

química entre el combustible acetileno y el oxigeno, que produce una flama que

funde los materiales a unir o el material de aporte para hacer la suelda.

1.9.1.4.

SOLDADURA TERMITA.

Se basa en la mezcla física de aluminio en

polvo y óxido de hierro en una proporción de

8 Al + 3 Fe3 O4 è 9 Fe + 4 Al2

O3 + Calor

Este procedimiento, debido a su gran

semejanza con la producción de aceros, se emplea para trabajos de reparación de

maquinaria pesada y en trabajos donde las secciones a soldar son muy grandes.

1.9.1.5.

SOLDADURA POR RESISTENCIA

Su principio radica en la aplicación de

presión entre las piezas a unir y el calor obtenido de la resistencia eléctrica

del material debido al paso de una corriente eléctrica.

1.9.1.6.

SOLDADURA POR PUNTO.

Es la modalidad más sencilla de soldadura

eléctrica, se tienen dos electrodos con puntos de contacto reducidos y se

obtiene sueldas entre

·

Es

rápido

·

Fácil

de usar

Y las siguientes desventajas:

·

La

vida corta de los electrodos.

·

Las

puntas de los electrodos se deforman con el tiempo de uso.

·

Se

efectúa una unión a la vez

|

|

1.9.1.7.

SOLDADURA POR ARCO ELECTRICO.

En este proceso la coalescencia es

producida por el calentamiento generado con un arco eléctrico, obtenido entre

el material de trabajo y un electrodo con o sin aplicación de presión y con o

sin uso de materiales de aportación.

1.9.1.8.

SOLDADURA CON ELECTRODO DE CARBONO.

En este tipo de soldadura el electrodo es

de carbono y se utilizaba única y exclusivamente para generar el arco eléctrico

y por consiguiente la fuente de calor. Se puede utilizar o no material de

aporte.

1.9.1.9.

SOLDADURA TIG

Este proceso emplea electrodo de Tungsteno

colocado en una boquilla especial, la cual se suministra un gas inerte a baja

presión ( Argón, helio, CO2 ) que garantiza un flujo suficiente para

rodear el arco y el metal fundido, y de esta manera, protegerlo de la

atmósfera. El electrodo de Tungsteno, al igual que el de carbón, sólo mantiene

el arco eléctrico y no se consume, por tanto el material de aporte se entrega

por separado.

1.9.1.10.

SOLDADURA MIG

Es un proceso similar al TIG, pero la

diferencia radica en que el electrodo en este proceso no es de Tungsteno sino

de un material consumible, el cual a un mismo tiempo mantiene el arco eléctrico

y suministra continuamente el material de aportación, mientras que el metal

fundido tanto del electrodo como del trabajo, está protegido de la atmósfera,

por la acción del gas inerte.

1.9.1.11.

SOLDADURA ARCO SUMERGIDO.

En este proceso el arco eléctrico es

mantenido debajo de un fundente granular; dicho fundente se aplica

simultáneamente con el electrodo que proviene de un carrete en forma continua,

el cual a medida que va siendo alimentado va siendo alimentado automáticamente.

El arco queda sumergido bajo el fundente y por tanto solo quedan visibles

pequeñas llamas.

1.9.1.12.

SOLDADURA POR ARCO ELECTRICO CON ELECTRODO REVESTIDO.

El calentamiento es producido por un arco

eléctrico generado entre el electrodo y la pieza de trabajo. La protección de

la soldadura es obtenida por la descomposición del revestimiento del

electrodo,; no se usa presión y el metal de aporte es suministrado por el

electrodo.

El revestimiento del electrodo contiene

elementos químicos que aportan al proceso de soldar unas características que de

una u otra forma ayudan a la buena calidad de la suelda como:

·

Atmósfera

protectora.

·

Estabilidad

y penetración del arco.

·

Remoción

de impurezas del metal fundido.

·

Prevención

contra oxidación.

·

Control

de la rata de enfriamiento del metal de la soldadura.

·

Adición

de elementos aleantes.

1.10.

SOLDADURA OXIACETILENICA EN REFRIGERACION

Se hace la soldadura por gas quemando un

gas combustible con aire u oxígeno en una llama concentrada de alta

temperatura. Como sucede con otros medios de soldadura, el propósito de la

llama es calentar y fundir el metal base y el de aporte de una junta.

En la soldadura con gas se incluyen los

procesos de fusión, soldadura fuerte y soldadura blanca. Durante el proceso de

fusión se calientan tanto el material de soldadura como el metal común hasta

que llegan al estado líquido en el que se funden juntos o se funde uno solo de

ellos. El acetileno ( C2 H2 ) es el gas combustible más

ampliamente usado por la soldadura con gas, pero recientemente se ha

introducido un nuevo gas combustible llamado MAPP ( Multiacetileno – Propadieno

). El MAPP es más seguro y su valor es menor y no es tan explosivo como el

acetileno, también se puede emplear a presiones más altas. Otros gases

combustibles comerciales son el hidrógeno, el propano, el butano, el gas

natural.

La ventaja del acetileno es que con el

contacto con el oxigeno, proporciona una llama de alta temperatura que alcanza

inclusive los 3500 ºC. este gas es incoloro y tiene un olor dulzón que para

muchos es fastidioso. Se genera industrialmente por medio de una reacción

controlada de carburo de calcio en agua. El carburo de calcio es una sustancia

gris parecida a la piedra que se hace fundiendo piedra caliza y coque en un

horno eléctrico.

La desventaja principal de acetileno es

que es peligroso si no se maneja con cuidado. La ley obliga a que dicho gas

esté limitado a presiones de 100 a 140 KPa ( 15 a 20 Psi ) debido a que explota

a mas de 170 KPa ( 25 Psi ) y menos presión inclusive. Sin embargo es posible

almacenarlo con seguridad a 1.4 MPa ( 200 Psi ) si se disuelve en acetona

La mayoría de la soldadura por gas han sido

sustituida por la soldadura por resistencia y de arco eléctrico que son más

rápidas

1.10.1.

EQUIPOS Y MATERIALES BASICOS

Los materiales a emplear en este tipo de

soldadura son:

1.10.1.1.

CILINDRO DE OXIGENO

El oxigeno se suministra en cilindros de acero

con capacidad para 566,3 litros ( “0 pies cúbicos ) hasta 8494,9 litros ( 300

pies cúbicos ). La presión en estos cilindros de oxígeno es cercana a los

154,66 Kgf/cms2 ( 2200 Psi ) a 21,1 ºC ( 70 ºF ) hasta 4000 Psi.

|

|

1.10.1.2.

CILINDRO DE ACETILENO

Es un tanque de acero que contienen un

material poroso, como el asbesto, la medera de balsa, carbón de leña, fibra de

seda o lana de ceiba, impregnada de acetona con el fin de estabilizar el gas.

Puede adquirirse en cilindros de unos 17,6 Kgf/cms2 ( 250 Psi ) a

21.1 ºC ( 70 ºF ) hasta 400 Psi. Sin

esta sustancia estabilizante no sería posible usar el acetileno a presiones

superiores a unos 15 Psi.

|

|

1.10.1.3.

REGULADORES DE PRESIÓN

En este dispositivo se reduce la presión

del gas que viene de los cilindros. El regulador es una válvula operada con un

diafragma a la que es posible ajustar, de forma que solo deje salir el

suficiente gas fuera del tanque como para mantener la presión deseada en el

lado exterior. Por lo tanto, estos dispositivos sirven para dos finalidades: a)

reducir la presión del tanque y b) mantener la presión a un nivel constante.

El regulador se une a la válvula de cada

tanque por un racor o conector roscado. Al abrir la válvulas de los tanques, el

manómetro de cada tanque comenzará a marcar en indicará la presión a la que se

encuentra cada tanque. El tornillo que permite la entrada de los gases a las

mangueras se cierra hacia la izquierda, de modo que el embolo que asentado,

verificar esta condición antes de instalar los reguladores.

1.10.1.4.

MANGUERAS

Los reguladores se conectan al soplete por

medio de una manguera flexible, de diámetro pequeño. Los tamaños normales son

de 3/16” , ¼” y de 5/76” de diámetro interior. El diámetro que se requiere se

determina mediante la longitud de manguera y la presión de salida mínima. Una

manguera más grande tiene menos caída de presión pero se maneja con más

dificultad. Sencilla so dobles, se identifican cada manguera con un forro verde

o negro si es para oxigeno y rojo para el gas combustible. Las mangueras para

gas combustible tienen racores con rosca izquierda y las mangueras para oxigeno

tienen racores con rosca derecha.

|

|

1.10.1.5.

EMSAMBLE DEL SOPLETE

El soplete para soldar es la pieza más

importante en el equipo para soldar con gas. Está formado por válvulas

reguladoras, un cuerpo, una cabeza mezcladora y la boquilla. El soplete mezcla

y regula el flujo de gas para producir la flama que desee obtenerse. Consiste

en un cuerpo con dos válvulas, una cámara mezcladora y una boquilla o punta.

Dos válvulas reguladoras situadas en la parte posterior del soplete actúan como

ahogadores. Mientras se ajustan las válvulas de oxígeno y acetileno, fluyen los

gases hasta la cámara mezcladora y finamente, hacia la boquilla en donde se

efectúa la ignición.

Se fabrican dos tipos de soplete: el de

tipo de presión igual y el tipo inyector.

Soplete de igual presión o de presión

media: Exige el empleo de acetileno y oxigeno a igual presión, desde 1 hasta 15

psi. Cuando se trabaja con puntas de tamaño grande ( diámetro de agujero de

boquilla mayores de 0.070 pulgadas ), la presión del oxigeno puede llegar hasta

25 Psi mientras que la presión del gas combustible permanece inferior a 15 Psi.

Soplete inyector: Funciona con une presión

de acetileno a 1 Psi . La presión de oxigeno fluctúa entre 10 y 40 psi.

1.10.1.6.

BOQUILLA PARA SOLDAR

Cada cuerpo de soplete puede tener

boquillas de diferentes tamaños. El tamaño de la boquilla se mide en el

diámetro interior de la salida de boquilla. Los metales gruesos ( 3/16” ) o mas

gruesos necesitan el empleo de boquillas con diámetros de agujero de salida

superiores a

Dependiendo del espesor de la lámina

soldar, el tipo de boquilla difiere en tamaño, al igual que las presiones de

los reguladores o presiones de trabajo.

Cuadro 12. Aplicaciones de boquillas de

acuerdo al espesor de placa.

|

ESPESOR METAL EN IN |

TAMAÑO BOQUILLA BROCA Nº |

PRESION REGULADOR EN PSI |

|||

|

SOPLETE INYECTOR |

SOPLETE IGUAL PRESION |

||||

|

ACETILENO |

OXIGENO |

ACETILENO |

OXIGENO |

||

|

1/16 |

56 |

5 |

8 – 20 |

3 |

3 |

|

1/8 |

54 - 53 |

5 |

12 – 24 |

4 |

4 |

|

¼ |

50 - 46 |

5 |

20 – 29 |

6 |

6 |

|

1/2 |

40 |

5 |

29 - 34 |

8 |

8 |

OBSERVACION: Para soldadura de tubos de

cobre, se recomienda una presión de 5 Psi para el acetileno y de 40 Psi para el

oxígeno. La boquillas a emplear pueden ser la No 1 ( Para tubos de ¼” a ½” ) o

la No 3 para tubos de ¾” en adelante.

1.10.1.7.

ENCENDEDOR DE CHISPA O PEDERNAL

Esta formado por una piedra de encendedor

( pedernal ) y una lima de acero que produce una chispa con la cual se enciende

el soplete.

1.10.1.8.

MATERIAL PARA SOLDAR

Se usa una varilla de soldadura para

suministrar metal o material de soldadura para cubrir la junta por completo.

Una varilla para soldar a gas puede adquirirse en tamaños desde3 1/16” hasta ¼”

de diámetro y longitudes de aproximadamente 1 mts. A continuación se observara

una tabla con ciertos materiales y sus condicione para soldadura

oxiacetilenica:

CUADRO

13. DATOS PARA SOLDAR METALES CON SOLDADURA MEDIA

|

METAL A SOLDAR |

VARILLA PARA SOLDAR |

TIPO DE FLAMA |

NECESITA FUNDENTE |

|

ALEACION DE

ALUMINIO |

ALUMINIO |

CARBURANTE |

SI |

|

ALEACION DE

COBRE |

COBRE |

NEUTRAL |

NO |

|

ACERO

ESTRUCTURAL |

ACERO AL

CARBONO |

NEUTRAL O LIGERAMENTE

CARBURANTE |

NO |

|

ACERO

INOXIDABLE |

ACERO

INOXIDABLE |

NEUTRAL |

SI |

|

HIERRO COLADO |

HIERRO COLADO |

NEUTRAL |

SI |

CUADRO

14. DATOS PARA SOLDAR METALES CON SOLDADURA FUERTE

|

METAL A SOLDAR |

VARILLA PARA SOLDAR |

TIPO DE FLAMA |

NECESITA FUNDENTE |

|

ALEACION DE

ALUMINIO |

ALEACION DE

ALUMINIO Y SILICIO |

CARBURANTE |

SI |

|

ALEACION DE

COBRE |

SOLDADURA DE

PLATA |

NEUTRA O

LIGERAMENTE OXIDANTE |

SI |

|

ACERO

ESTRUCTURAL |

BRONCE |

LIGERAMENTE

OXIDANTE |

SI |

|

ACERO

INOXIDABLE |

ALEACION DE

NIQUEL Y PLATA |

NEUTRAL |

SI |

|

HIERRO COLADO |

BRONCE |

LIGERAMENTE

OXIDANTE |

SI |

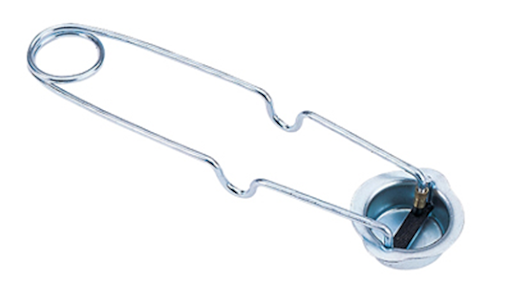

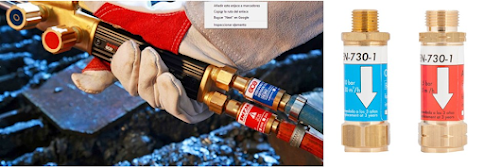

1.10.1.9.

VALVULAS ANTIRRETORNO DE FLAMA

Se usan en los equipos de acetileno para

prevenir que los retrocesos de flujos de gases o llamas afecten los reguladores y cilindros de gases,

pudiendo ocurrir accidentes. El retroceso de llama , puede causar explosión en

mangueras o en cilindros, ocurre por:

•

Presiones

de gases insuficientes.

•

Boquillas

sobrecalentadas

•

Boquillas

obstruidas

Viene para ubicación en mangueras, soplete

y reguladores. Las más usadas son las de soplete.

También se tienen las que se usan para los

reguladores:

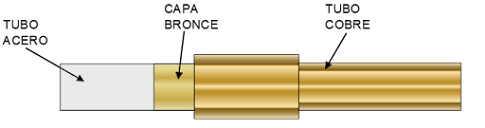

1.10.2.

SOLDADURA ENTRE ACERO Y COBRE.

1.10.2.1.

METODO I

El acero hace parte también de los

sistemas de refrigeración, en especial los condensadores de neveras. Estos

sistemas vienen unidos con tuberías de cobre. Si emplea soldadura de plata y

sistema acetileno, esta no pega en el acero o muy difícilmente, después de una

excelente limpieza.

Para mejorar o facilitar esta unión, en

primera instancia y después de haber hecho una excelente limpieza en el tubo de

acero, se le aplica una ligera capa de bronce y después de ello se procede a

hacer la unión con el tubo de cobre empleando aporte de plata.

|

|

1.10.2.2.

METODO II

Consiste en hacer una excelente limpieza

con lija en el tubo de acero, después de ello aplicar un poco de fundente,

hacer la unión con el tubo de cobre y realizar la soldadura con la varilla tipo

Harris de plata.

1.10.3.

TIPOS DE FLAMA

1.103.1.

CARBURANTE:

Se

produce cuando existe un exceso de acetileno en la flama, se caracteriza por

tener un cono interior difuso y un color verdoso. No se recomienda porque

destruye o modifica las propiedades físicas de la soldadura.

1.10.3.2.

NEUTRAL:

Se

produce cuando el soplete quema cantidades iguales de oxigeno y acetileno, se

caracteriza porque la flama tiene un cono interior de color azul blancuzco o

luminoso con un toque de violeta rojizo en la punta.

1.10.3.3.

OXIDANTE:

Se

produce cuando existe un exceso de oxigeno en la flama, se caracteriza por

tener un cono interior puntiagudo de menor tamaño y menos luminoso. No se

recomienda pues posee alta temperatura y debilita la soldadura. Se conoce por

el zumbido de la flama.

1.10.4.

MEDIDAS DE SEGURIDAD PARA SOLDAR CON GAS

· No permita que el

oxigeno a presión entre en contacto con aceites o grasas porque la reacción con

dichos elemento genera calor.

· Almacene los

cilindros en áreas destinadas para su fin.

· Mientras estén en

uso los tanques o cilindros, póngalos verticalmente y con le extremo de la

válvula hacia arriba.

· No dejar que el

acetileno entre en contacto con cobre, mercurio o plata sin alear, pueden

formar mezclas explosivas con el acetileno.

· No use acetileno a

presiones mayores de 15 Psi.

· Cuando comience a

abrir la válvula de oxigeno hágalo lentamente; después ábrala en forma total.

· No abra la válvula

del cilindro de acetileno más de una vuelta completa.

· No use ninguna

llave para abrir las válvulas del cilindro de oxigeno, ésta debe abrirse con la

mano.

· Use jabón y agua

para buscar fugas que pueda haber en las mangueras y sistemas múltiples.

· Mantenga las

chispas alejadas de las mangueras y de otros accesorios del equipo para soldar.

· Limpie con

frecuencia las puntas o boquillas para soldar y cortar, para que estén libres

de partículas metálicas.

· No haga el proceso

de soldadura sin usar los anteojos de seguridad y demás accesorios de seguridad

personal.

· Antes de soldar,

asegúrese que tiene buena ventilación.

1.10.5.

PROCEDIMIENTO PARA SOLDAR TUBOS DE COBRE CON ACETILENO.

1.10.5.1.

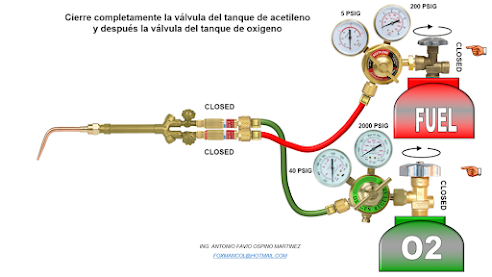

INSTALACION DEL EQUIPO

1.

Haber

tenido en cuenta las anteriores medidas de precaución.

2.

Maneje

con cuidado los cilindros.

3.

Mantenga

el pesado protector sobre las válvulas de ambos tanques mientras no se

encuentren en uso.

4.

Asegure

todos los tanques en su sitio empleando una cadena, antes de retirar la tapa de

protección.

5.

Abra

las válvulas de ambos tanques apenas lo suficiente para eliminar el polvo y

suciedad que hay en la base de dichas válvulas. Efectúe esta operación con

cuidado, sobre todo en el cilindro de oxigeno que esta a elevada presión.

6.

Verifique

que las asas de los reguladores que permiten el paso de los gases a las

mangueras este totalmente afuera ( es la condición de cierre de la misma ) y

gire libremente hacia la izquierda.

7.

Instale

cada regulador en su respectivo tanque y apriete el racor de unión de los

reguladores a las válvulas de los tanques. Verifique antes de instalar el

regulador, que el tanque de oxigeno que se este libre de grasas ni aceite.

8.

Proceda

a verificar que se encuentran limpias las conexiones para las mangueras.

9.

Instale

las mangueras a los reguladores.

10.

Instale

el soplete junto con las válvulas antiflama y la boquilla a emplear.

11.

Instale

el conjunto soplete a las mangueras.

12.

Verifique

que las asas de las válvulas del soplete giran libremente y ciérrelas

nuevamente.

13.

No

se pare en frente del regulador al abrir la válvula del tanque de oxigeno.

Algunos reguladores han explotado al abrir la válvula del tanque.

14.

La

válvula del tanque de oxigeno se abre primero lentamente hasta que el manómetro

marque la presión a la que está dicho tanque y después se abre aproximadamente de

dos a tres vueltas.

15.

La

válvula del tanque de acetileno se abre máximo una vuelta.

16.

Atornille

las asas de los reguladores de acetileno y oxigeno, cerrándolas hacia la

derecha hasta que quede la presión de funcionamiento deseada ( 4 a 5 Psi para

el acetileno y 30 a 40 Psi para el oxigeno ).

17.

Verifique

que no hay fugas en el sistema.

18.

Con

el encendedor en la mano abra la válvula de acetileno del soplete

aproximadamente media vuelta y prenda la flama en el extremo de la boquilla.

19.

Abra

la válvula de acetileno lentamente hasta que la flama deje de formar una

cantidad excesiva de humo y una longitud de flama de 15 a 25 cms

aproximadamente.

20.

Abra

la válvula de oxigeno del soplete lentamente hasta que se forme un cono

interior bien definido cerca de la boquilla o punta del soplete.

21.

Con

el soplete encendido, verifique las presiones del regulador para asegurarse que

sigan siendo correctas.

22.

Para

soldar uniones de cobre NUNCA emplee el cono para ello, ya que fundirá al

cobre, para calentar utilice el extremo de la flama.

23.

Establezca

el flujo de nitrógeno en el interior de las uniones a soldar para evitar

escorias en el interior de los mismos de la siguiente forma:

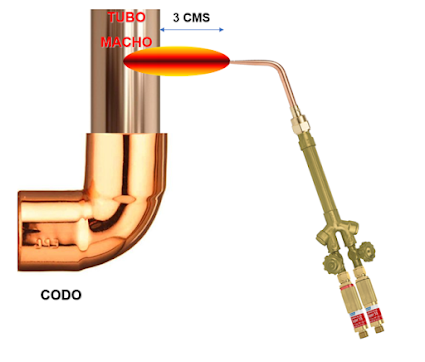

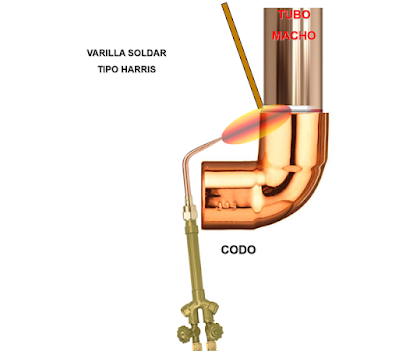

1.10.5.2.

PROCESO DE SOLDADURA DE TUBOS DE COBRE

1.

Determine

la longitud de varilla a emplear en la soldadura de acuerdo al diámetro

exterior del tubo macho.

2.

Comience

calentando el tubo macho y después pase lentamente a calentar la unión de los

dos tubos. Puede calentar los alrededores de la unión para un calentamiento

uniforme del mismo

3.

Cuando

la unión de los tubos comienza a tomar un color rosaceo, ponga la llama con una

inclinación de 45 grados, donde la flama medio toque la unión de los tubos y el

resto de la flama abrace al resto del tubo hembra; ahora coloque la varilla de

aporte en la unión de los tubos formando un ángulo de 90 grados con la

boquilla, la soldadura fluirá por la unión.

4.

Ahora

coloque la flama hora a 180 grados de la posición inicial de soldadura ( para

tubos de ½ pulgada o menores ) y en posiciones de 90, 180 y 270 grados de la posición inicial (

para tuberías mayores de ½ pulgada ) , colocando aporte en cada posición.

.

1.10.5.3.

DESCONEXION DEL EQUIPO

Para

desconectar el equipo se siguen los siguientes pasos:

1.

Cierre

primeramente la válvula de oxigeno del soplete y después la de acetileno.

2.

Cierre

la válvula del cilindro de oxigeno y después cierre la válvula de acetileno del

cilindro.

3.

Abra

nuevamente la válvula de acetileno primeramente y, después la válvula de oxigeno

del soplete para bajar la presión de las mangueras.

4.

Cierre

las válvulas de oxigeno y acetileno del soplete y desenrosque las asas de ambos

reguladores hasta que giren libremente.

5.

Proceda

a desmontar el equipo

Ver videos:

1.11.

SOLDADURA PORTATIL CON GAS MAPP

Tiene mucha semejanza con el sistema de

acetileno pero es más compacto y sencillo de operar, esta compuesto con un

tanque que contiene al gas, un regulador y la boquilla. La diferencia radica en

el tipo de flama y su temperatura ( el Mapp alcanza una temperatura

Para el caso de soldadura entre elemento

de cobre y cobre, se emplea la barra de plata tipo Harris. El procedimiento

para soldar cobre es el siguiente:

Tenga a la mano los EEP :

Verifique

que el lugar donde va a soldar este alejado de combustibles, cables eléctricos

y superficies blandas como plásticos, icopor, etc. Si hay elementos de los

anteriores nombrados muy cerca del lugar de soldadura, proteja estos mismos ya

sea con platinas protectoras o refrigeración con agua de estas superficies.

Tener los equipos e insumos requeridos

para el proceso:

Haga

una limpieza previa de los tubos a soldar:

Empape

de fundente las superficies del tubo macho y del tubo hembra que se va a

soldar.

Verificar

que no existan cuerpos u objetos que puedan ser afectados por el calor de la

flama en el proceso; si es así, protéjalos del calor. Verificar que el sitio

donde se realice el proceso tenga buena

ventilación.

Determine la longitud de varilla de aporte

que se va a gastar en la soldadura, y es la distancia perimetral del tubo macho

en cms o mm

Verificando

que la válvula de la boquilla este cerrada, enrosque la boquilla al tanque de

combustible

Establezca

el flujo de nitrógeno en el interior de las uniones a soldar para evitar

escorias en el interior de los mismos de la siguiente forma:

Abra la

válvula de la boquilla y con un encendedor de chispa, encienda el equipo

Verifique

la posición del ensamble ya sea vertical, horizontal u oblicuo de los mismos

para analizar la posición de la flama para soldar.

Realice

un simulacro previo del proceso para verificar posibles inconvenientes con los

movimientos o sus desplazamientos.

Con

la flama del equipo ajustada, proceda de la siguiente forma:

Para otras posiciones de soldadura, tenga

en cuenta hacia donde tiene que fluir el aporte de la varilla y es allí donde

se debe concentrar la flama:

Para tubos en posición horizontal:

Ver video:

Para soldaduras de cobre y aluminio el

procedimiento es el siguiente:

·

El

tubo macho será el de aluminio y se hace traslape al tubo de cobre.

·

Con

un lija u otro elemento de desbaste, limpie a superficie de aluminio que estará

en contacto con la soldadura, con el fin de quitar la alúmina que se forma en

el tubo de aluminio que impide que la soldadura corra o tenga buena adhesión.

·

Adicione

un poco de fundente al tubo de aluminio.

·

Introduzca

el tubo de aluminio dentro del de cobre.

·

Aplique

la flama al tubo de cobre por tener mayor punto de fusión.

·

Realice

el calentamiento y aplique la soldadura de plata.

NOTA: En lo posible, haga circular

nitrógeno gaseoso por el interior de las tuberías o tubos que se van a soldar

para evitar que se forme reacciones del cobre caliente con el oxigeno ambiental

Hay varios tipos de boquilla para trabajar

este tipo de soldaduras:

En

cuanto a los resultados del proceso se pueden obtener los siguientes

resultados:

|

RESULTADO |

CARACTERITICAS |

EVALUACION |

|

|

Excedente de material de aporte. Baja temperatura de la flama No hay uniformidad en el patrón de

soldadura |

NO

APROBADA |

|

|

Excedente de material de aporte. No hay uniformidad en el patrón de soldadura. Aunque no hay presencia de poros o

fisuras, hay que mejorar presentación |

NO

APROBADA |

|

|

No hay excedente de material de

aporte. No hay uniformidad en el patrón de soldadura. No hay presencia de poros o

fisuras |

APROBADA |

|

|

Excedente de material de aporte. hay uniformidad en el patrón de soldadura. No hay presencia de poros o

fisuras |

APROBADA |

|

|

No hay excedente de material de aporte. Hay uniformidad en el patrón de soldadura. No hay presencia de poros o

fisuras. Presencia uniforme de filete |

APROBADA CON EXCELENCIA |

1.12.

ACCESORIOS PARA UNIONES SOLDADAS EN TUBERIAS DE COBRE.

Para facilitar la unión de tuberías de

cobre, existen accesorios que facilitan el trabajo, tales como:

1.12.1.

CODOS A 45 GRADOS

1.12.2.

CODOS A 90 GRADOS.

1.12.3.

TEE.

1.12.4.

REDUCCIONES.

1.12.5.

TRAMPAS U,

1.12.6.

UNIONES

1.13.

VARILLAS DE APORTE PARA SOLDADURAS FUERTES

Entre

las mas comunes están las varillas HARRIS, llamadas así por el fabricante entre

estas se distinguen:

1.13.1.

HARRIS 0

Son varillas de aleación de cobre y

fosforo con bajo o ningún porcentaje de plata. Son varillas de bajo coste

unitario, recomendada para la mayoría de uniones cobre – cobre o latón, con

bajo juego entre las piezas a unir, en uniones con expuestas a bajas

vibraciones o movimientos bruscos o excesivos.

También puede emplear este tipo de

varillas en aceros de baja carbono para uniones con bajos requerimientos

mecánicos.

1.13.2.

HARRIS 5

Varillas con porcentaje de 5% de plata y

el resto está compuesto de cobre y fósforo, recomendado para piezas con mayor

juego entre sí y es más ductil que la Harris 0, haciéndola apropiada para

uniones sometidas a vibraciones y movimientos bruscos. En cuanto al costo es

mayor que la Harris 0.

1.13.3.

HARRIS 15

Varillas con porcentaje de 15% de plata y

el resto está compuesto de cobre y fósforo, recomendado para piezas con mayor

juego entre sí y es más ductil que la Harris 0, haciéndola apropiada para

uniones sometidas a vibraciones y movimientos bruscos y expansiones térmicas.

En cuanto al costo es mayor que la Harris 5.

1.14.

FALLAS COMUNES EN LA SOLDADURA CON TRASLAPE

1.14.1.

FALTA DE PENETRACIÓN DEL MATERIAL DE ADICION

Este tipo de falla se observa cuando el

soplete es diseccionado solamente a la unión a ser soldada, no proporcionado un

calentamiento de la región vecina a la misma. Los tubos no calentados

adecuadamente perjudica la acción de capilaridad del material de adición que se

funde solamente donde la llama fue aplicada.

|

|

1.14.2.

OBSTRUCCION DE LA TUBULACION

Esta falla ocurre por uso excesivo de

material de adición y es generalmente acompañada por situaciones de holgura

excesiva entre los tubos, introducción insuficiente entre los tubos o mala

distribución del calor.

|

|

1.14.3.

QUIEBRA, FRAGILIZACIÓIN Y POROSIDAD

Estas tres fallas son generalmente

causadas por el calentamiento excesivo de la tubulación a ser soldada.

|

|

1.14.4.

POCA ADHERENCIA DEL MATERIAL DE APORTE.

Esto es debido a la poca limpieza de las

partes a soldar a algún tipo de contaminación en la junta de unión. Se

recomienda antes de realizar el proceso de soldadura, limpiar bien las juntas ,

que estén libres de grasa u ora sustancia. En lo posible con un papel lija haga

una limpieza de las juntas con una posterior adición de fundente.

1.15.

TENDIDO DE TUBERIAS EN REFRIGERACION

Para el tendido de tuberías tenga en

cuenta las siguientes consideraciones:

·

Escoja

el tipo de tubería adecuado para su sistema, ya sea rígida o flexible.

·

Los

tramos de tuberías deben ser lo mas cortos posibles.

·

Use

el numero minimo de accesorios.

·

Trate

de alinearlas con una pendiente en el sentido de la circulación del fluido

hacia la unidad condensadora en forma que favorezcan el retorno de aceite al

compresor.

·

Las

grapas de sujeción de las tuberías a las paredes debe estar separadas 1 metros

entre si.

·

El

aceite en las tuberías de gas ( descarga o aspiración ) debe ser arrastrado por

velocidad del gas refrigerante.

·

La

tubería de succion debe ir aislada exteriormente.

·

En

las tuberías de gas ( aspiración o descarga ) que sean ascendentes deberán

colocarse sifones distanciados entre si de 3 a 5 metros, a fin de que el aceite

ascendente no pierda su energía potencial en cada parada. La finalizada de este

sifón es la de retener el aceite cerca del compresor en los momentos de reposo;

una vez el sifón esta lleno, la velocidad el refrigerante empuja el aceite

subiéndolo al siguiente sifón , donde se repite el proceso.

Hay que tener en cuenta los efectos de la

velocidad del refrigerante en las tuberías, necesarias para el retorno de

aceite y tener bajas caídas de presión en las mismas, tal como se muestran en

las siguientes graficas:

Si se mantienen altas velocidades de

refrigerante se tendrán altas caídas de presión, por tanto es necesario buscar

ese equilibrio para tener un sistema de tuberías óptimo.

1.15.1.

CAIDA DE PRESION

Se producen debido a los rozamientos del

gas refrigerante con las paredes de las tuberías, provocando un aumento del

volumen especifico del gas refrigerante y por ende una disminución de su

densidad, y como el compresor bombea un volumen constante, la cantidad bombeada

disminuirá con cada caída de presión que se provoque en la línea de aspiración,

dando como resultado una disminución de la capacidad del sistema.

Dicha perdida de presión es directamente

proporcional a la longitud de la tubería e inversamente proporcional al

diámetro interno de la misma. Para conseguir un rendimiento aceptable, se

requiere seleccionar una tubería que ofrezca una perdida de presión menor de 3,5

Psi, 0.25 Bares 20 Kpa

Emplee tablas para estos propósitos.

|

ACCESORIOS |

MAXIMA CAIDA DE PRESION RECOMENDADA EN BARES |

MAXIMA CAIDA DE PRESION RECOMENDADA EN PSI |

|

CONDENSADOR |

1.03 |

15 |

|

EVAPORADOR |

0.68 |

10 |

|

LINEA DE SUCCION |

0.27 |

4 |

|

LINEA MEZCLA |

0.27 |

4 |

|

LINEA DE DESCARGA |

0.41 |

6 |

|

LINEA DE LIQUIDO |

1.03 |

15 |

Despreciando el cambio de energía

potencial y teniendo en cuenta que es el mismo fluido sin cambios de densidad

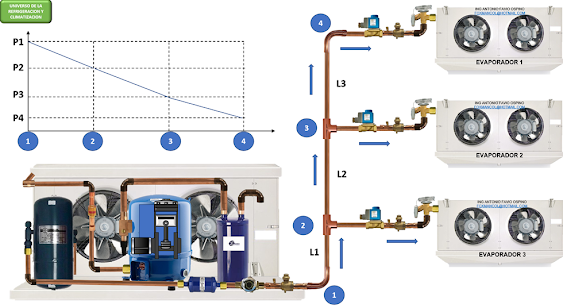

se tiene que:

Con base en lo expresado anteriormente,

vamos a analizar las siguientes situaciones:

Vemos ahora unos ejercicios de aplicación:

En el caso anterior, vemos que los valores

de presión que llegan a las válvulas son diferentes, el que menos tiene presión

es el evaporador superior o 1 y el que más posee presión es el evaporador

inferior o el 3. Por lo anterior tendrán diferentes cantidades de refrigerantes

cada uno de ellos.

En el caso anterior, vemos que los valores

de presión que llegan a las válvulas de los evaporadores 2 y 3 son iguales ( P3

y P5 ) con lo cual deben llegarles iguales cantidades de flujo de refrigerante,

pero la presión que llega al evaporador superior o 1 es menor ( P4 ) con lo

cual tendrá meno flujo de refrigerante.

Analicemos este último caso:

En el caso anterior, vemos que los valores

de presión que llegan a las válvulas de los evaporadores 1, 2 y 3 son iguales

(P1, P4 y P6 ) con lo cual deben

llegarles iguales cantidades de flujo de refrigerante.

Ver video:

ANALISIS PERDIDAS O CAIDAS DE PRESION EN TUBERIAS DE REFRIGERACION SEGUN EL TRAZADO O CONFIGURACION

1.15.2.

VELOCIDAD DEL GAS Y RETORNO DE ACEITE AL COMPRESOR

Cuando el refrigerante se encuentra en su

estado líquido, el aceite se mezcla con el mismo, arrastrándolo en su

movimiento sin inconvenientes; pero cuando el refrigerante se encuentra en

estado gaseoso, el aceite tiende a separarse del gas y si el mismo no es

arrastrado, no retorna al compresor.

Por lo mencionado anteriormente hay uso

rangos permisibles de velocidades del refrigerante en las distintas tuberías

para mantener condiciones aceptables de eficiencia del sistema, pero que

dependen de:

·

El

refrigerante

·

El

tipo de aceite

·

Tipo

de tubería

·

Accesorios.

·

Temperaturas

de operación del equipo.

·

Capacidad

del equipo.

El diseño de tuberías tiene en cuenta

estos factores para determinar las dimensiones adecuadas y se pueden obtener

por programas establecidos o cálculo con tablas.

En caso de que no tenga ninguna de estas

informaciones o ayudas, puede usar estos valores de referencia:

|

LINEA DE REFERENCIA |

VELOCIDAD RECOMENDADA DE REFRIGERANTE EN MTS/SEG TRAMO VERTICAL |

VELOCIDAD RECOMENDADA DE REFRIGERANTE EN MTS/SEG TRAMO HORIZONTAL |

|

DESCARGA |

8 A 12 |

8 |

|

LIQUIDO |

0.6 A 1.5 |

1 |

|

MEZCLA |

8 A 10 |

8 |

|

SUCCION |

6 A 12 |

6 |

1.15.3.

ARREGLO Y DISTRIBUCION DE LAS TUBERIAS EN SISTEMAS DE REFRIGERACION

El

arreglo de las tuberías en el espacio tiene como objetivos:

•

Mantener las

velocidades adecuadas del refrigerante para asegurar el retorno de aceite del

sistema al cárter del compresor.

•

Velocidades adecuadas

de refrigerante mantienen buenos niveles sonoros en las tuberías.

•

Mantener bajas las

caídas de presión del refrigerante en su flujo en el interior de las tuberías.

•

Minimizar las

pérdidas de carga.

Minimizar costo de

instalación.

Debido

a la complejidad de los sistemas, los hemos divididos en sistemas que posean un

solo evaporador y sistemas que posean más de un evaporador.

Con

relación a los sistemas que tiene un solo evaporador, podemos encontrar las

siguientes situaciones:

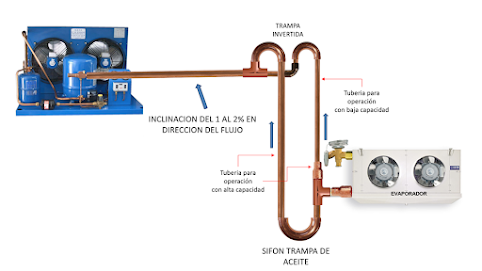

1.15.4.

ARREGLOS DE TUBERIAS CUANDO LA UNIDAD INTERNA ESTA A NIVEL INFERIOR CON

RESPECTO A LA UNIDAD EXTERNA

Se presentan las siguientes situaciones:

Cuando los evaporadores se ubiquen por debajo del nivel de ubicación

del compresor, se usan inclinaciones del orden del 1 al 2% en las tuberías

horizontales en la dirección del sentido del flujo de refrigerante; por lo

general para tuberías mayores de 2 mts de longitud .

También se pueden hacer arreglos con doble tubo elevador de succión

ideales para sistemas con cambios de carga o variación de flujo de

refrigerante.

Para el caso que se tengan dos o más evaporadores

conectados con una sola unidad externa, se tiene:

Si se colocan tubos dobles de retorno, se

tiene:

1.15.5.

ARREGLOS DE TUBERIAS CUANDO LA UNIDAD INTERNA ESTA A NIVEL SUPERIOR CON

RESPECTO A LA UNIDAD EXTERNA

Se presentan las siguientes

configuraciones:

1.15.6.

ARREGLOS DE TUBERIAS CUANDO LA UNIDAD INTERNA ESTA A NIVEL CON RESPECTO A LA

UNIDAD EXTERNA

Se presentan las siguientes

configuraciones:

1.15.7.

ARREGLOS DE TUBERIAS CUANDO LAS UNIDADES INTERNAS ESTAN A NIVEL INFERIOR CON

RESPECTO A LA UNIDAD EXTERNA

Se presentan las siguientes situaciones:

1.15.8.

ARREGLOS DE TUBERIAS CUANDO LAS UNIDADES INTERNAS ESTAN A NIVEL SUPERIOR CON

RESPECTO A LA UNIDAD EXTERNA

Se presentan las siguientes situaciones:

1.15.9.

ARREGLOS DE TUBERIAS CUANDO LAS UNIDADES INTERNAS ESTAN AL MISMO NIVEL CON

RESPECTO A LA UNIDAD EXTERNA

Se presentan las siguientes situaciones:

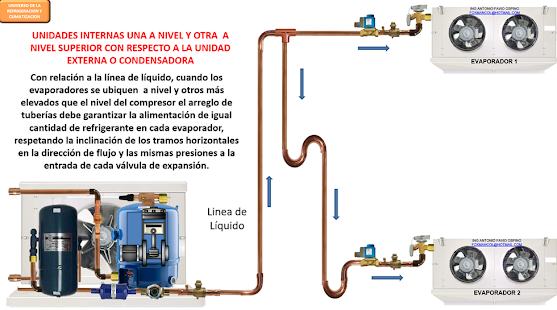

1.15.10.

ARREGLOS DE TUBERIAS CUANDO HAY UNA UNIDAD INTERNA AL MISMO NIVEL Y OTRA A

NIVEL SUPERIOR CON RESPECTO A LA UNIDAD EXTERNA

Se presenta la siguiente situación:

1.15.11.

ARREGLOS DE TUBERIAS CUANDO HAY UNA UNIDAD INTERNA AL MISMO NIVEL Y OTRA A

NIVEL INFERIOR CON RESPECTO A LA UNIDAD EXTERNA

Se tiene la siguiente situación:

1.15.12.

ARREGLOS DE TUBERIAS EN SITUACIONES ESPECIALES

Ver Videos:

RECOMENDACIONES EN LA INSTALACION DE TUBERIAS DE REFRIGERACION EN EQUIPOS CON UN SOLO EVAPORADOR

1.16.

SELECCIÓN DE TUBERIAS

La selección de los diámetros de tubería

ya sea para succión o descarga depende de los siguientes factores:

·

Temperatura

de succión.

·

Temperatura

de descarga.

·

Tipo

de refrigerante.

·

Longitud

de tubería.

·

Accesorios

de la tubería.

·

Longitud

equivalente de tubería.

·

Potencia

frigorífica del sistema.

·

Subenfriamientos

del sistema.

·

Recalentamientos

del sistema.

·

Caídas

de presión.

·

Velocidades

del refrigerante.

Pare ello, se emplean programas para

calcular el diámetro requerido de la tubería para esa línea tales como el

Coolpack, Coolselector, Genetron, etc.

Ahora seleccione componentes en especial con sus dimensiones de tuberías de conexión:

Establecemos

los diámetros posibles de las tuberías de succión y liquido con base en las

dimensiones de entrada y salida de unidad condensadora, evaporador y válvula de

expansión.

Determine el diámetro ideal de la tubería de succión con base en el programa de Coolselector, incluyendo los accesorios de la tubería. Tenga en cuenta que la caída de presión total no supere el valor de caída de presión de diseño ( para el caso 3 Psig ).

He aquí los

resultados:

Determine el

diámetro ideal de la tubería de líquido con base en el programa de

Coolselector, incluyendo los accesorios de la tubería. Tenga en cuenta que la

caída de presión total no supere el valor de caída de presión de diseño ( para

el caso 8 Psig )

Ver video:

Aunque su selección depende mucho de los

elementos a emplear, en especial, las tuberías de entrada y salidas del

compresor, condensador y evaporador, surge un caso especial cuando hay unidades

divididas, o sea, que la unidad condensadora ( compresor mas condensador ) va

separada de la manejadora ( evaporador ); cuanto más lejos esté una de la otra,

habrá caídas de presión importante en el sistema que tienen que ser compensadas

con el diámetro de la tubería que une ambas estructuras. Para determinar los

diámetros recomendados, se puede seguir la siguiente tabla:

CUADRO . Diámetro de tubería en pulgadas

para separación en metros entre la manejadora y la condensadora.

|

CAPACIDAD SISTEMA EN T.R. |

DISTANCIA EN

METROS ENTRE CONDENSADORA Y MANEJADORA |

|||||||||||

|

0 - 8 |

9 - 15 |

16 - 22 |

23 - 30 |

31 - 38 |

39 - 46 |

|||||||

|

SUC |

LIQ |

SUC |

LIQ |

SUC |

LIQ |

SUC |

LIQ |

SUC |

LIQ |

SUC |

LIQ |

|

|

1 ½ |

5/8 |

¼ |

¾ |

3/8 |

¾ |

3/8 |

¾ |

3/8 |

¾ |

3/8 |

7/8 |

½ |

|

2 |

¾ |

3/8 |

¾ |

3/8 |

¾ |

3/8 |

7/8 |

½ |

7/8 |

½ |

7/8 |

½ |

|

2 ½ |

¾ |

3/8 |

¾ |

3/8 |

7/8 |

½ |

7/8 |

½ |

7/8 |

½ |

1 1/8 |

½ |

|

3 |

¾ |

3/8 |

¾ |

3/8 |

7/8 |

½ |

1 1/8 |

½ |

1 1/8 |

½ |

1 1/8 |

½ |

|

3 ½ |

¾ |

3/8 |

7/8 |

3/8 |

1 1/8 |

½ |

1 1/8 |

½ |

1 1/8 |

½ |

1 1/8 |

5/8 |

|

4 |

7/8 |

3/8 |

1 1/8 |

3/8 |

1 1/8 |

½ |

1 1/8 |

½ |

1 1/8 |

5/8 |

1 3/8 |

5/8 |

|

5 |

7/8 |

3/8 |

1 1/8 |

3/8 |

1 1/8 |

½ |

1 1/8 |

½ |

1 3/8 |

5/8 |

1 3/8 |

5/8 |

|

7 ½ |

1 1/8 |

½ |

1 1/8 |

½ |

1 3/8 |

½ |

1 3/8 |

5/8 |

1 3/8 |

5/8 |

1 5/8 |

5/8 |

|

10 |

1 1/8 |

1/2 |

1 1/8 |

1/2 |

1 3/8 |

5/8 |

1 3/8 |

5/8 |

1 5/8 |

5/8 |

1 5/8 |

7/8 |

1.17.

HERRAMIENTAS, EQUIPOS E INSTRUMENTACION DE USO COMUN EN LAS TAREAS DE REFRIGERACION

Tenga

en cuenta las siguientes herramientas muy útiles en los trabajos de

refrigeración y climatización:

1.17.1.

HERRAMIENTAS ELECTRICAS

Entre

las mas usadas están los taladros y pulidoras. Los taladros poseen varias

velocidades, inversión de giro y selección del modo de operación ya sea para

concreto u otro material.

Para las brocas, es requerido saber que

son diferentes dependiendo del material que se desee perforar y del tamaño del

orificio que se desea:

Si se desean orificios más grandes, se

encuentran las brocas circulares o corona, para los diferentes materiales:

|

|

|

Si se desean pulir superficies, empleando

el taladro, use gratas para esta operación:

En el caso de pulidoras, están emplean

discos ya sean de corte o discos de pulido para sus diferentes operaciones

|

|

|

1.17.2.

HERRAMIENTAS MANUALES

Entre las herramientas manuales mas usadas

están:

1.17.3.

EQUIPOS E INSTRUMENTACION

Entre los equipos e instrumentación

requeridos están:

Ver video:

HERRAMIENTAS, EQUIPOS E INSTRUMENTACION REQUERIDOS PARA TECNICOS EN REFRIGERACION Y CLIMATIZACION

No hay comentarios:

Publicar un comentario

Nota: solo los miembros de este blog pueden publicar comentarios.