MODULO SISTEMAS COMERCIALES DE REFRIGERACION |

ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL YOUTUBE: ANTONIO OSPINO

1. ACCESORIOS MECANICOS PARA EQUIPOS DE REFRIGERACION

COMERCIAL

1.1. SEPARADOR DE PARTICULAS O ACUMULADOR DE SUCCIÓN ( SUCTION LINE ACCUMULATOR ):

1.1.1. SELECCIÓN DEL ACUMULADOR DE SUCCIÓN.

1.2. SEPARADOR DE ACEITE ( OIL SEPARATOR )

1.2.1. SELECCIÓN DEL SEPARADOR DE ACEITE

1.3.1. FILTROS DE LINEA DE LIQUIDO ( LIQUID FILTERS )

1.3.2. FILTROS DE LINEA DE SUCCION ( SUCTION FILTERS )

1.3.3. FILTROS DE ACEITE ( OIL FILTERS )

1.3.4. SELECCIÓN DEL FILTRO SECADOR

1.4. INTERCAMBIADORES DE CALOR ( HEAT EXCHANGER ):

1.4.1. SELECCIÓN DE INTERCAMBIADOR DE CALOR

1.5. VISORES O MIRILLAS ( SIGHT GLASS ):

1.5.1. SELECCIÓN DEL TIPO DE VISOR

1.6.1. SELECCIÓN DE ELIMINADOR DE VIBRACIONES

1.7. ESTANQUE, RECEPTOR O RECIBIDOR DE LÍQUIDO ( LIQUID OR

REFRIGERANT RECEIVERS )

1.7.1. SELECCIÓN ESTANQUE DE LIQUIDO O RECIBIDOR DE LIQUIDO

1.8. CONTROLES DE NIVEL DE ACEITE ( OIL LEVEL CONTROLS )

1.9. DEPOSITOS O RESERVAS DE ACEITE ( OIL RESERVOIR )

1.10. COLECTOR DE SUCCION ( SUCTION COLECTOR TUBE )

1.11. COLECTOR DE DESCARGA ( DISCHARGE COLECTOR TUBE )

1.12.1. SELECCIÓN DE LA VALVULA REGULADORA DE PRESION DE

ASPIRACION O CARTER

1.15.1. SELECCIÓN DE LA VALVULA REGULADORA DE PRESION DE

EVAPORACION

1.6. VÁLVULAS SOLENOIDES ( SOLENOID VALVES )

1.16.1. SELECCIÓN DE VALVULAS SOLENOIDES

1.16.2. VALVULAS SOLENOIDES ESPECIALES DE UN SISTEMA DE

REFRIGERACIÓN.

1.17. VALVULAS DE RETENCION, UNIDIRECIONAL O DE CHEQUE ( CHECK VALVE )

1.17.1. SELECCIÓN DE VALVULAS DE CHEQUE

1.18. VALVULA DE CIERRE CON ACIONAMIENTO MANUAL DE DIAFRAGAMA

( HAND VALVE )

1.19. VALVULA DE BOLA ( BALL VALVE ).

1.20. VALVULA DE RETENCION DE DIFERENCIAL DE ACEITE ( OIL

DIFFERENTIAL CHECK VALVE )

1.21. VALVULA DIFERENCIAL DE PRESION DE ACEITE ( OIL

DIFFERENTIAL CHECK VALVE )

1.22. VALVULAS REGULADORAS DE CAPACIDAD ( HOT GAS BYPASS

VALVE )

1. ACCESORIOS MECANICOS PARA EQUIPOS DE REFRIGERACION COMERCIAL

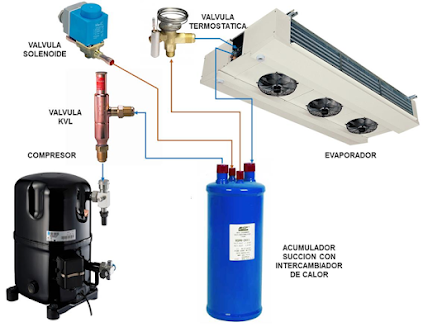

1.1. SEPARADOR DE PARTICULAS O ACUMULADOR DE SUCCIÓN ( SUCTION LINE ACCUMULATOR ):

En el caso de capilares, en este tipo de instalaciones no existe ningún elemento de regulación con este elemento evitamos que lleguen gotas de líquido al compresor, sobre todo en las arrancadas; es prácticamente una trampa de líquido refrigerante. En los sistemas de descongelación por gas caliente es imprescindible su uso.

Se utiliza con refrigerantes muy miscibles con el aceite ya que si no, se acumularía éste en el fondo del separador.

Es imprescindible que lleven este elemento los compresores rotativos ya que estos, en contra de los alternativos, aspiran directamente de la aspiración y no permiten ni una gota de líquido. La correcta selección y su apropiada instalación, lo más cerca posible del compresor, es un salvavidas para su sistema de refrigeración, pues asegura un retorno adecuado de aceite y de refrigerante evaporado por medio del dispositivo de retorno. Para ser efectivo, el acumulador debe tener una capacidad de al menos el 50% del refrigerante cargado en el sistema.

Vienen para conexiones soldadas de 5/8”, ¾” , 7/8” , 1-1/8” , 1- 3/8”, 1- 5/8”, 2-1/8”. Al momento de su conexión al sistema, deben identificarse la tubería de entrada y la tubería de salida.

Con relación a su conexión en el sistema:

Existen también acumuladores de succión de 4 puertos con conexiones, los cuales tienen incorporados un intercambiador de calor tal cual como se observa:

La conexión mecánica de este tipo de accesorio es:

1.1.1. SELECCIÓN DEL ACUMULADOR DE SUCCIÓN.

Se selección teniendo en cuenta que su capacidad debe ser por lo mínimo del 50% de la capacidad total del refrigerante cargado en el sistema ya sea en litros o en kilogramos. Los otros aspectos a tener en cuenta son:

· El tipo de refrigerante del sistema.

· Cantidad de refrigerante del sistema.

· La capacidad del equipo.

· La temperatura de evaporación.

Ver videos:

UBICACIÓN DEL ACUMULADOR DE SUCCION EN 3D

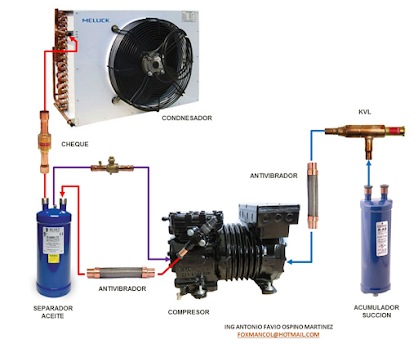

1.2. SEPARADOR DE ACEITE ( OIL SEPARATOR ):

El separador de aceite se emplea para recuperar la mayor cantidad de aceite posible para llevarlo al compresor que es donde es realmente útil. Este artefacto intercepta el aceite mezclado con el refrigerante y en lo posible lo retorna al cárter del compresor, asegurando la disponibilidad del mismo en todo momento, y permitiendo la correcta lubricación de las partes móviles del compresor.

En resumen, el empleo de este dispositivo contribuye a:

· Mayor vida útil del compresor.

· Un mejor rendimiento del sistema, con un mayor ahorro de energía.

· Una operación del sistema más suave, al reducir el sonido de válvulas y pistones.

· Retorno rápido de aceite al compresor.

· Silenciador de las pulsaciones del gas de descarga del compresor.

Con R-12 no era necesario, con amoniaco es imprescindible y en R-22 es recomendable sobre todo en bajas temperaturas. Se coloca en la descarga del compresor lo más cercano posible a éste de forma que le dé la ventilación de los ventiladores de condensador.

Su funcionamiento es el siguiente:

Cuando el gas a alta presión entra en el separador se golpea contra una pared desprendiéndose el aceite del gas.

Después entra en una cavidad donde el gas pierde velocidad para evitar que se lleve el aceite.

Se hace pasar el gas por otra cavidad en forma de malla, donde obligamos al gas a continuos cambios de dirección donde se acaba de desprender el aceite.

Según el tipo de compresor hay diversos tipos de montajes, entre los cuales están los siguientes:

1.2.1. SELECCIÓN DEL SEPARADOR DE ACEITE

Los factores a tener en cuenta para su selección son:

· Presiones máximas de trabajo.

· La temperatura ambiental.

· Las dimensiones de las tuberías donde se conectará.

· El tipo de refrigerante

· Temperatura de evaporación.

· Temperatura de condensación.

· La carga térmica del sistema.

· Desplazamiento volumétrico del compresor.

Ver videos:

GENERALIDADES DEL SEPARADOR DE ACEITE EN 3D

USO DE LOS SEPARADORES DE ACEITE EN SISTEMAS DE REFRIGERACION

1.3. FILTROS ( FILTERS )

Son elementos destinados a captar la humedad, los ácidos y partículas sólidas que puede haber por el circuito de refrigeración.

La cantidad de humedad que puede haber en la instalación depende del tipo de refrigerante y de la temperatura de evaporación.

La cantidad máxima de humedad que son capaces de absorber los refrigerantes viene dada en "partes por millón" (ppm). Para detectar la humedad se coloca un detector de humedad, el cual lleva un visor formado por sal de cobalto que es una substancia que tiene la particularidad que cambia de color al absorber humedad. A parte el visor nos permite ver la carga de refrigerante de la instalación.

Existen básicamente dos tipos de filtro deshidratador:

· Los que se descomponen, que son bastante absorbentes pero tienen el inconveniente que se descompone cuando se saturan. Son de tipo Molecular Sieves y son especiales para retener agua.

· Los que no se descomponen; (silicagel, etc), Estos cuando se saturan no se descomponen, simplemente no aceptan más humedad. Son los que más se emplean y tienen sentido de circulación. Pero son , por lo general, de baja efectividad.

· Los de malla de alúmina activa y de poliéster que son retenedores de agua y ácidos.

En cuanto a la retención de sucio u otras partículas sólidas, son capaces de captar tamaños superiores a las 25 micras

Para instalar un filtro secador con capilar, se debe tener en cuenta las siguientes precauciones:

· Haga una pequeña curva en el capilar para evitar una excesiva penetración en el filtro ( la penetración máxima debe ser de 1,5 cms ).

· Efectúe la soldadura del filtro con la tubería de descarga del condensador y el capilar evitando un calentamiento innecesario en el cuerpo del filtro secador.

· Trate en lo posible ( a menos que el manual del filtro indique otra cosa ) de ubicar el filtro en posición vertical. Esta posición evita que los granos desecantes se friccionen y liberen residuos. También posibilita una igualación de la presión más rápida.

Vienen para conexiones roscadas de ¼”, 3/8”, ½”, 5/8” y soldados de ¼”. Se consiguen también en tamaños mayores.

Hay tres tipos de filtros:

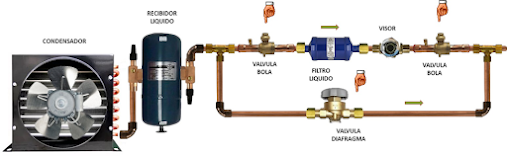

1.3.1. FILTROS DE LINEA DE LIQUIDO ( LIQUID FILTERS )

Encargados de proteger al sistema contra humedad, ácidos y partículas sólidas pueden ser de núcleo intercambiable. Estos se ubican preferiblemente antes de la válvula de expansión, para evitar que le lleguen impurezas y humedad a la misma.

Cortesia Emerson |

1.3.2. FILTROS DE LINEA DE SUCCION ( SUCTION FILTERS )

Se emplean en la línea de aspiración para la limpieza de sistemas cuando existe la quema de compresor. Por lo general traen una toma para medida de presión. Estos filtros son llamados también antiácidos, porque se emplean para eliminar los ácidos tras producirse un daño o quema severa del compresor.

Estos filtros se recomiendan reemplazo cuando sus caídas de presión son:

SISTEMA | CAIDA DE PRESION MAYORES DE PSI |

AIRE ACONDICIONADO | 7 |

REFRIGERACION | 3.5 |

CONGELACION | 2.5 |

Cortesia Emerson |

Para determinar cuando hay que cambiar un filtro secador de la línea de liquido basta solo con medir la diferencia de presión que trae en el refrigerante en la entrada y la salida del filtro y, de acuerdo al tipo de equipo y refrigerante determina que dicha caída de presión esté por debajo de los límites establecidos por el fabricante o la tabla mostrada a continuación:

El anterior procedimiento se puede hacer con un termómetro y midiendo el diferencial de temperatura del refrigerante a la entrada y la salida del filtro. Esta diferencia no puede sobrepasar los valores dados por el fabricante o las recomendaciones dadas a continuación:

Ver video:

COMO DETERMINAR EL NIVEL DE OBSTRUCCION DE FILTROS SECADORES CON TERMOMETRO

1.3.3. FILTROS DE ACEITE ( OIL FILTERS )

Se emplean para asegurar que el aceite retorne limpio al compresor; pero por lo general se usan en sistemas de gran capacidad como los RACS.

NOTA: Para seleccionar un filtro, tenga en cuenta, el diámetro de la tubería y el tipo de refrigerante del sistema.

1.3.4. SELECCIÓN DEL FILTRO SECADOR

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· El tipo de conexión a la tubería.

· El tipo de refrigerante del sistema.

· Presión de trabajo.

· Tipo de filtro.

· Caída de presión.

· Capacidad de flujo refrigerante por el filtro con una caída de presión de 0,07 Bares o de 1 Psi. Esta capacidad se expresa en KW o en Litros/Min.

CONVERSION DE KW A LITROS/MIN | |

R-22 / R- 410A | 1 KW = 0.32 LTS/MIN |

R-134ª | 1 KW = 0.35 LTS/MIN |

R-404ª / R-507 / R-407C | 1 KW = 0.62 LTS/MIN |

· Factor de corrección Kt.

· Temperatura de evaporación.

· La cantidad de agua que es capaz de absorver el filtro a cierta temperatura según al norma ARI 710

REFRIGERANTE | CAPACIDAD SECADO EN PARTES POR MILLON DE AGUA |

R-22 | 1050 PPMW A 60 PPMW |

R-134a | 1050 PPMW A 50 PPMW |

R-410A | 1050 PPMW A 50 PPMW |

R-404ª / R-507 /R-407C | 1020 PPMW A 50 PPMW |

NOTA: 1000 PPMW EQUIVALE A 1 GRAMO DE AGUA POR CADA KGR DE REFRIGERANTE 1 GRAMO DE AGUA EQUIVALE A 20 GOTAS | |

Observaciones: en cuanto a la posición o colocación de los filtros, hay algunos que deben colocarse en posición vertical, otros en todas las posiciones, pero en lo posible, trate de colocarlos en posición vertical.

Ver videos:

GENERALIDADES DE LOS FILTROS

1.4. INTERCAMBIADORES DE CALOR ( HEAT EXCHANGER ):

El anterior es un dispositivo llamado, intercambiador de tubo, que se usa para pasar calor del refrigerante líquido al gas de succión. Tiene dos objetivos principales. El primero es reducir la temperatura o subenfriar el refrigerante líquido que va del condensador al dispositivo de medición. Esta reducción de temperatura es necesaria en los sistemas que tienes grandes caídas de presión para evitar la evaporación en el tubo de líquido. Estas caídas de presión se pueden presentar por ser demasiado largas las tuberías o muy marcada la pendiente del tubo. El segundo objetivo del intercambiador es asegurarse que esté seco el gas de succión que va al compresor.

El intercambiador simplemente pone en contacto la tubería de aspiración y la de líquido a contracorriente de manera que incrementamos el recalentamiento y el subenfriamiento. Con los gases antes mencionados se incrementaba el rendimiento sin elevar demasiado la temperatura de descarga cosa que no pasa por ejemplo con el R-22. Va colocado lo más cerca posible del evaporador, la línea de líquido se aísla una vez pasado el intercambiador. El condensador se sobredimensionaba. En los sistemas con capilar se provoca un intercambio entre la línea de líquido y la aspiración para evitar que el gas se expansione antes de llegar al evaporador.Se consiguen con conexiones soldadas de 3/8” X 7/8” , 5/8” X 1 - 3/8” , 5/8” X 1 – 5/8” .

Una de las cosas más importante en el empleo de un intercambiador de calor radica en que el evaporador se puede trabajar con bajos recalentamientos, incrementado la eficiencia del evaporador y debido a que el intercambiador hará el trabajo del recalentamiento para evitar que llegue refrigerante en estado liquido en compresor.

Tambien existen accesorios que traen este accesorio incorporado:

Los sistemas de refrigeración domésticos también aplican las ventajas del intercambiador, enrollando los capilares en los tubos de succión , tal como se ve en la figura:

En lo relacionado con los intercambiadores de placa, en estos accesorios, la transferencia de calor entre dos fluidos, se produce en el interior de las placas ( un fluido pierde calor y el otro gana calor ). Están formados internamente por una serie de placas metálicas corrugadas que tiene una separación o cámara de aire entre ellas; en dicho espacio, el refrigerante fluye sin mezclarse en sentidos contrarios para una mejor transferencia de calor.

El número de placas utilizadas en un intercambiador de calor de placas depende de su capacidad de intercambio de calor (kW); a mayor cantidad de placas, mayor será su capacidad.

Se encuentran de dos tipos:

Ahora veamos un sistema donde se aplican:

1.4.1. SELECCIÓN DE INTERCAMBIADOR DE CALOR

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· Presión de trabajo.

· El refrigerante del sistema.

· Rango de temperaturas de funcionamiento.

· La potencia nominal del sistema.

Ver video:

UBICACIÓN DEL INTERCAMBIADOR DE CALOR EN 3D

1.5. VISORES O MIRILLAS ( SIGHT GLASS ):

Los visores se emplean para indicar:

· El estado del refrigerante en la tubería de líquido y gas de la instalación.

· El contenido de humedad del refrigerante.

· La circulación en la tubería de retorno desde el separador de aceite.

· Para controlar la carga de refrigerante.

Los hay para conexión roscada o soldada para tuberías de ¼” , 3/8”, ½” , 5/8” y 7/8” ( sin indicador de humedad. Pueden ser conectadas en cualquier parte del circuito de refrigeración y soportan presiones hasta de 500 psi.

NOTA: Antes de seleccionar un visor con indicador de humedad, tenga en cuenta:

· El tipo de refrigerante.

· Solubilidad del agua en el refrigerante.

· Nivel de agua que exige una señal de alarma.

· La dimensión d la tubería donde se instalará.

Las dos mirillas más importantes son:

· Mirilla de líquido: Ubicada después del filtro secador en la línea de líquido del sistema, se usa para observar la humedad del refrigerante y para la carga de refrigerante en el sistema.

· Mirilla de succión: Ubicada antes de llegar al compresor, sirve para observar si le esta llegando refrigerante en estado líquido al compresor.

1.5.1. SELECCIÓN DEL TIPO DE VISOR

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· El tipo de conexión a la tubería.

· El tipo de refrigerante del sistema.

· Con o sin indicador de humedad.

Entre sus ubicaciones más importantes están:

· En la línea de líquido de alta presión, para indicar humedad del refrigerante, cantidad del mismo y posible ausencia de subenfriamiento.

· En la línea de succión del sistema para verificar la llegada de refrigerante líquido al compresor.

· En la tubería de retorno de aceite al compresor para verificar el flujo del mismo.

· En los cuerpos de los recibidores de líquido y depósitos de aceite con el fin de verificar el nivel en los mismos.

Ver video:

MIRILLAS O VISORES EN REFRIGERACION

1.6. ANTIVIBRADORES.

Se instalan para eliminar las vibraciones que son inducidas por el compresor y que se transmiten a las tuberías, generando grietas en soldaduras y otros accesorios. Se deben instalar lo más cerca del compresor y en forma perpendicular a la dirección de la mayor vibración. Instale el antivibrador horizontalmente siempre que se pueda. Se pueden encontrar para conexión con varios diámetros de tubería. Los antivibradores preferiblemente se ubican paralelos al eje del motor del compresor y vienen para conexiones soldadas de ½”, ¾”, 5/8” , 7/8”, 1-1/8”, 1-3/8”, 1-5/8” y 2-1/8”.

1.6.1. SELECCIÓN DE ELIMINADOR DE VIBRACIONES

Los factores a tener en cuenta para su selección son:

· Tamaño de las tuberías donde serán instalados.

· Potencia del compresor.

Ver video:

GENERALIDADES ANTIVIBRADORES

1.7. ESTANQUE, RECEPTOR O RECIBIDOR DE LÍQUIDO ( LIQUID OR REFRIGERANT RECEIVERS )

Es básicamente un depósito de almacenamiento para refrigerante en estado líquido, utilizado prácticamente en todas las unidades enfriadas equipadas con válvula de expansión. Su tamaño deberá ser suficiente como para almacenar la totalidad del refrigerante del sistema.

Normalmente el receptor va colocado en el sistema después del condensador, a fin de acumular el refrigerante líquido para asegurar la provisión constante hacia el mismo dispositivo de expansión. Esto también elimina la necesidad de efectuar una carga de precisión en el sistema. En conjunción con solenoides, pude controlarse la cantidad de flujo refrigerante que hay en el sistema.

El receptor de líquido se emplea como tanque de almacenamiento para el refrigerante líquido. Cuando se emplea un receptor de líquido en un sistema de refrigeración por lo general el refrigerante se extrae de los diversos dispositivos mediante un bombeado y se lo almacena en el receptor mientras se efectúa el servicio. El receptor permite que la cantidad de refrigerante presente en el sistema tenga una importancia menos crítica. Cuando se desea hacer mantenimiento al sistema todo el refrigerante se almacena en el recibidor. En el entrenador esta operación se realiza activando el interruptor Entrada Recibidor de Líquido y desactivando los interruptores Salida y Puente Recibidor de Líquido. Existen de dos tipos:

· Horizontales: De gran almacenamiento de refrigerante.

· Verticales: De bajo a medio almacenamiento.

Generalmente vienen con dos válvulas de cierre con vástago y cuando traen una, la llevan a la salida del dispositivo. Vienen para conexiones soldadas de 3/8” X 3/8” , ½” X ½” , ¾” x ¾” y 7/8” X 7/8”. Muchas veces se le agregan válvulas con vástago tipo rotalock para sellar la salida de refrigerante.

Las funciones principales del recibidor o tanque de líquido son:

· Almacenar refrigerante para mantenimiento del sistema.

· Asegurar la provisión de refrigerante líquido a la válvula de expansión.

· Regular la cantidad de refrigerante que circula por el sistema.

Existen varios montajes de recibidores de líquido dependiendo del mismo, entre los cuales se tienen:

1.7.1. SELECCIÓN ESTANQUE DE LIQUIDO O RECIBIDOR DE LIQUIDO

Su tamaño deberá ser lo suficiente para albergar la totalidad del refrigerante que contenga el sistema de refrigeración. Su capacidad generalmente se especifica teniendo en cuenta:

· El tipo de refrigerante del sistema.

· La cantidad de refrigerante del sistema.

· La capacidad del sistema en TR.

· La capacidad en litros o kgs del acumulador de succión. La capacidad del recibidor de líquido es el doble de la del acumulador de succión.

Ver videos:

UBICACIÓN DEL RECIBIDOR DE LIQUIDO EN 3D

RECIBIDORES DE LIQUIDO

1.8. CONTROLES DE NIVEL DE ACEITE ( OIL LEVEL CONTROLS )

Su función es la de regular el flujo de aceite hacia el cárter del compresor para mantener un mínimo de nivel de aceite según sean las especificaciones del fabricante. Este nivel puede ajustarse a ¼ o ½ y a cualquier diferencial e presión.

A medida que el nivel de aceite en el cárter del compresor baja, el flotador en el control de nivel también baja y abre una válvula de aguja que permite el flujo de aceite desde la reserva hacia el cárter del compresor. También los hay controlados por solenoides, tales como:

Cortesia Emerson |

Son muy empleados en sistemas RACKS de compresores.

Los sistemas mecánicos permiten la entrada de aceite cuando el nivel del mismo está por debajo del 50% d de la mirilla del accesorio. Los sistemas con electroválvulas poseen sensores ópticos, que al determinar bajo nivel de aceite, activan la solenoide para entrada del lubricante hasta el nivel adecuado.

1.9. DEPOSITOS O RESERVAS DE ACEITE ( OIL RESERVOIR )

Es un recipiente que almacena el aceite que no está en el cárter del compresor, del separador de aceite o en circulación. Pueden tener válvulas de servicio a la entrada y salida del mismo, así que, puede ser aislado del sistema.

También pueden tener ojos visores o mirillas para observar los niveles máximos y mínimos. Esto permite que pueda ser instalado verticalmente.

1.10. COLECTOR DE SUCCION ( SUCTION COLECTOR TUBE )

Es a la larga un tubo con varias entradas y salidas, es muy importante sobre en los sistemas donde se emplean varios compresores o sistemas Racks. Su función, entre muchas están las de recibir el gas refrigerante y también el aceite del sistema. Una de las dimensiones importantes a calcular en este accesorio es su diámetro, el cual está en función del flujo másico de los compresores.

Volumen Colector = Área transversal * Velocidad refrigerante

Σm * Volumen especifico = ( π * D2 ) * Velocidad refrigerante / 4

D = [ ( Σm * Volumen especifico * 4 )/ ( π * Velocidad refrigerante ) ]1/2

Donde:

Σm: Flujo másico del compresor

Velocidad refrigerante = 4 – 7 mts/seg

1.11. COLECTOR DE DESCARGA ( DISCHARGE COLECTOR TUBE )

Es a la larga un tubo con varias entradas y salidas, es muy importante sobre en los sistemas donde se emplean varios compresores o sistemas Racks. Su función, entre muchas están las de recibir el gas refrigerante a alta presión y también el aceite del sistema. Una de las dimensiones importantes a calcular en este accesorio es su diámetro, el cual está en función de las áreas transversales de todos los conductos o tubos pegados al mismo.

Σ áreas transversales tubos conectados = ( π * D2 )/4

DCOLECTOR = [ ( Σ A * 4 )/π ]1/2

1.12. VÁLVULA DE CONTROL O REGULADORA DE LA PRESION DE ASPIRACIÓN, SUCCION O CARTER ( CRANKCASE PRESSURE REGULATOR )

Este tipo de válvulas regula la presión de aspiración del compresor cuando ésta supera ciertos valores que podrían sobrecargar el compresor. Normalmente se calculan los compresores para que trabajen a régimen. En el momento que se pone en marcha por primera vez, introducimos una carga térmica muy grande o sale de un descarche, la válvula de expansión se abre a tope para poder regar el evaporador. Éste al estar caliente produce la total evaporación del refrigerante aumentando la presión de evaporación. Si esta sobrepresión se prolonga se dispararía el protector térmico del compresor.

Para sistemas con temperaturas de evaporación menores a los -20 grados Celsius, con la válvula reguladora de presión de aspiración, podemos evitar que al compresor le llegue tanta presión de aspiración en las arrancadas limitando la presión. Por ejemplo, en una instalación con R-22 si la cámara tiene 20ºC la presión de aspiración sería de 5 bares, esta presión es elevada para el compresor que tenemos instalado, entonces con la ayuda de un manómetro regulamos la válvula para tener una presión máxima de evaporación de 2bar.

La válvula mientras tenga una presión superior a 2 bares ira cerrando para limitarla, en el momento que la máquina trabaje a régimen y consigamos una presión inferior a 2 bares la válvula no actúa.

Se debe instalar lo más cercano posible del compresor y después del acumulador de succión.

Vienen para conexiones soldadas de ½” X ½”, 5/8” X 5/8”, 7/8” X 7/8”, 1-1/8” X 1-1/8”; roscadas de ½” X ½” y 5/8” X 5/8”

En lo relacionado a su instalación en sistemas sencillos:

En sistemas más complejos:

En esta válvula, a mayor enrosque del tornillo de regulación, mayor presión a la salida de la válvula y por ende a la entrada del compresor; por el contrario, al desenroscar el tornillo regulador, menor presión existirá a la salida de la válvula. Al conectar esta válvula con un acumulador de succión, apriete el vástago lo suficiente hasta que el manómetro se estabilice; después haga una prueba de sobrepresión ya sea por ejemplo una descongelación por gas caliente para que calibre la presión de salida ( entre 30 a 40 Psi ). A medida que enrosca el tornillo regulador, mayor será la presión a la salida de la válvula y si lo desenrosca, se disminuirá la presión del refrigerante a la salida de la misma.

1.12.1. SELECCIÓN DE LA VALVULA REGULADORA DE PRESION DE ASPIRACION O CARTER

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· Presión de trabajo.

· El refrigerante del sistema.

· El rango de presiones de regulación.

· Temperatura máxima y mínima del medio ambiente donde será instalada.

En Danfoss, estas válvulas se llaman KVL, en Sporlan se denominan CRO.

Ver videos:

VALVULAS REGULADORAS DE PRESION DE CARTER O SUCCION

UBICACIÓN VALVULAS REGULADORAS DE PRESION DE CARTER O SUCCION EN CONDENSADORAS 3D

AJUSTE DE VALVULA KVL EN SISTEMAS CON DESCONGELACION GAS CALIENTE

1.13. VÁLVULAS REGULADORAS O DE CONTROL DE LA PRESION DE CONDENSACIÓN ( CONDENSING PRESSURE REGULATOR )

Los sistemas reguladores de presión de condensación se colocan a la salida del condensador para aumentar o mantener una presión constante y suficientemente alta en el condensador y el recipiente de líquido. Hasta que no alcanza la presión a la cual la hemos ajustado no abre y por lo tanto llenamos el condensador de líquido haciéndolo más pequeño.

Es recomendable su uso en zonas con las 4 estaciones o en zonas con altas variaciónes de la temperatura ambiental como por ejemplo zonas de montaña.

Con esta válvula se aumenta la presión en el condensador, pero también dejamos al recipiente de líquido sin presión. Para evitar esto se coloca también junto a ésta una KVD o NRD que inyecta gas caliente al recipiente de liquido. Normalmente mantiene 1 bar por debajo de la presión de la línea de líquido. Ambas válvulas vienen con conexión Schrader para medición de presión.

Estas válvulas se usan también para aumentar la presión de alta comunicando la alta con la baja para aumentar la presión de descarga. En verano no actúa ninguna de las dos válvulas.

Vienen para conexiones soldadas de ½” X ½”, 5/8” X 5/8”, 7/8” X 7/8”, 1-1/8” X 1-1/8”; roscadas de ½” X ½” y 5/8” X 5/8”

En cuanto a la instalación:

Existen válvulas reguladoras de presión del condensador que hacen el trabajo por si solas sin requerir elementos o accesorios extras. Entre estas válvulas, se tiene varios tipos.

Ver videos:

VALVULAS REGULADORES DE PRESION CONDENSACION

UBICACIÓN DE VALVULAS REGULADORES DE PRESION CONDENSACION Y RECIBIDOR DE LIQUIDO EN CONDENSADORAS 3D

1.14. VALVULAS REGULADORAS DE PRESION DEL RECIBIDOR DE LIQUIDO ( LIQUID RECEIVER PRESSURE REGULATOR )

Este tipo de válvulas ( KVD en Danfoss ), se emplean para mantener una presión de recipiente de líquido, lo suficientemente alta en instalaciones de refrigeración, con el fin de mantener estable la presión que le llega a la válvula de expansión.

Detalles internos de la válvula:

De la forma como opera o funciona:

Esta válvula, al igual que la KVP y la KVR, tienen una toma de servicio para montaje de un manómetro. Esta válvula se emplea en conjunto con la KVR, para mejores resultados.

Ver video:

VALVULAS REGULADORES DE PRESION DEL RECIBIDOR DE LIQUIDO

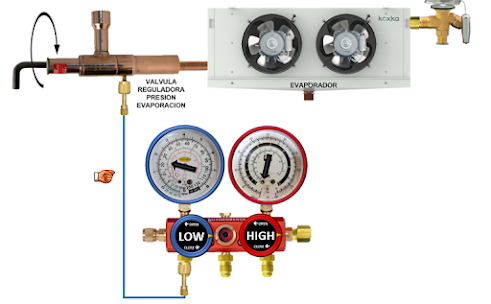

1.15. VÁLVULA REGULADORAS DE CONTROL DE LA PRESION DE EVAPORACIÓN ( EVAPORATOR PRESSURE REGULATOR )

Se coloca en la línea de aspiración justo después del evaporador para regular la presión de evaporación. Se emplea generalmente para:

· Mantener una presión de evaporación constante y por tanto una temperatura constante en la superficie del evaporador. La regulación es modulante estrangulando la línea de aspiración se adapta la cantidad de refrigerante a la carga del evaporador.

· Proteger contra una presión de evaporación demasiado baja. El regulador cierra cuando la presión en el evaporador disminuye por debajo del valor ajustado.

· Diferencia la presión de evaporación en una instalación frigorífica con un solo compresor y varios evaporadores con diferentes temperaturas de evaporación.

Pueden emplearse en sistemas de evaporadores simples como en sistemas de múltiples evaporadores. En sistemas múltiples el regulador puede instalarse en uno o más evaporadores para mantener presiones mayores a la presión de la línea de succión en común. Los reguladores responden sólo a variaciones en la presión de entrada, y se abrirán cuando dicha presión sea mayor a la de ajuste. El ajuste se realiza por un tornillo en base a las necesidades de cada caso, y poseen un rango de graduación que va desde

El uso normal se da en el caso que tengamos un compresor con varios evaporadores y en estos quedamos conseguir temperaturas diferentes. La válvula regula el paso de refrigerante para conseguir la presión correspondiente a la temperatura que quedamos conseguir en la cámara aunque el compresor aspire por debajo de ésta. Por ejemplo si el compresor aspira a 0,6 bares la válvula la regulamos a 2,5 bares para conseguir la temperatura deseada en el recinto a enfriar. También se utiliza en los casos en que el compresor es de mayor potencia que los evaporadores, de esta manera podemos conseguir en el evaporador la presión adecuada para conseguir la temperatura deseada en la cámara.

Si tenemos varias cámaras conectadas en la misma línea de aspiración, han de llevar una anti retorno cada una ya que si una de ellas para por temperatura se quedaría a menor presión que las demás. Entonces las demás que sí funcionan enviarían el gas a la cámara que está parada. Este gas se acumula y se condensa provocando en el momento de la arrancada golpes de líquido en el compresor.

El tornillo de regulación de estas válvulas opone una resistencia al paso del refrigerante desde 0,5 hasta 5 bares. Estas válvulas son útiles para ajustar el Dt en las cámaras con producto fresco. Es igual que la KVR pero trabajan en un margen diferente de presiones.

A medida que se enrosca el tornillo de regulación, mayor será el incremento en la presión del evaporador. Para calibrar la presión del evaporador a una temperatura de recinto especificada, reste 5 o 7 grados a dicha temperatura para hallar la de saturación y con ese dato se halla la presión ajustar en el evaporador.

Vienen para conexiones soldadas de ½” X ½” , 5/8” X 5/8”, 7/8” X 7/8”, 1-1/8” X 1-1/8” también existen con conexiones roscadas de ½” X ½” y 5/8” X5/8”.

Estas válvulas en Danfoss, se denominan KVP, en Sporlan se denominan ORIT.

1.15.1. SELECCIÓN DE LA VALVULA REGULADORA DE PRESION DE EVAPORACION

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· Presión de trabajo.

· El refrigerante del sistema.

· La capacidad de enfriamiento requerida.

· Factores de corrección.

Ver video:

VALVULAS REGULADORA DE PRESION DE EVAPORACION

1.16. VÁLVULAS SOLENOIDES ( SOLENOID VALVES )

La función de estas válvulas es la de la interrupción del flujo de refrigerante por el sistema. Las válvulas solenoides pueden ser de dos tipos, de vástago que se utilizan en válvulas pequeñas y algo antiguas y de membrana. Todas tienen sentido de circulación, deben funcionar en posición horizontal con la bobina hacia arriba y su consumo eléctrico es muy pequeño.

Cuando la bobina de la solenoide no tiene tensión la válvula está cerrada mediante un muelle y la presión de alta que se queda en la parte superior. Cuando excitamos la bobina hacemos subir el vástago y abre la válvula.

La bobina no hace ningún esfuerzo ya que no tienen que vencer ninguna presión. Existen para conexiones roscadas de ¼” X ¼”, 3/8” X 3/8”, ½” X ½, 5/8” X 5/8”; conexiones para soldar de ¼” X ¼”, 3/8” X 3/8”, ½” X ½, 5/8” X 5/8” y 7/8” X 7/8”. Existen también para diámetros mayores de tubería.

Se encuentran dos tipos de solenoides: las normalmente abiertas ( el flujo circula cuando está apagado y se detiene cuando se enciende ) y las normalmente cerradas ( el flujo está detenido cuando está apagada y circula cuando está encendida ).

En cuanto al tipo de conexión pueden venir para conexiones soldadas y roscadas. En caso de emplear solenoides roscadas hembras, hay que agregarles los racores de empalme de la válvula con racores de tipo B-48 ( para el caso de conexiones macho ), racores B – 46 ( para conexiones hembras ) y en ciertos casos racores B – 42.

1.16.1. SELECCIÓN DE VALVULAS SOLENOIDES

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· El tipo de conexión a la tubería.

· El tipo de voltaje a emplear en la bobina.

· Si es normalmente abierta o normalmente cerrada.

· El flujo de refrigerante.

1.16.2. SOLENOIDES ESPECIALES DE UN SISTEMA DE REFRIGERACIÓN.

A medida de los requerimientos del sistema, ya sea por su tamaño, operación o ubicación del mismo, se requieren el uso de solenoides especiales ubicadas en tramos del sistema, entre las cuales se tienen:

1.16.2.1. SOLENOIDES DE LIQUIDO

Son solenoides que regulan el paso de refrigerante al evaporador, cuya función es la de interrumpir el paso de refrigerante al evaporador, sobre todo en los procesos de descongelación. Esta electroválvula se coloca cerca de la válvula de expansión para evitar los golpes de ariete. Otra función es la de apagado del sistema por pump down, para evitar retornos de liquido al compresor.

También se emplean para cuando se usan dos o mas evaporadores con un solo compresor:

1.16.2.2. SOLENOIDE DE GAS CALIENTE

Es la solenoide que proporciona gas refrigerante a alta presión que va a ser usado para el descarche del evaporador.

1.16.2.3. SOLENOIDE DE CONTROL DE VALVULA DE CARGA O CAPACIDAD

En sistemas que posean válvulas de carga, esta solenoide va conectada eléctricamente en paralelo con el solenoide de Pump Down, de forma que, cuando el sistema recoja refrigerante, impida el paso de refrigerante a la válvula de carga para evitar que suba las presiones de succión del sistema dificultando el apagado por presión del compresor.

Observación: En cuanto a la posición de las válvulas solenoides, se pueden ubicar ya sea en posición horizontal como vertical, teniendo cuidado que el vástago, donde se asienta la bobina no quede por debajo del nivel del líquido que circula por la misma.

Ver video:

VALVULAS SOLENOIDES EN REFRIGERACION

1.17. VALVULAS DE RETENCION, UNIDIRECIONAL O DE CHEQUE ( CHECK VALVE )

Aseguran un solo sentido de circulación del refrigerante. Se pueden hallar rectas y angulares ( 90º ).

Se consiguen para conexión roscada de ¼”, 3/8”, ½”, 5/8” y ¾”. Para conexión soldadas de ¼”, 3/8”, ½”, 5/8” y ¾” y 7/8”. Las angulares se consiguen con conexiones soldadas de 7/8”, 1-1/8”, 1-3/8” y 1-5/8”.

Pueden ir en cualquier tramo de tubería dependiendo las necesidades. Pero hay unas ubicaciones especiales:

· A la entrada del condensador: Para evitar el retorno de refrigerante liquido al compresor y presiones altas que dificulten su encendido.

· Después de la solenoide de gas caliente: Para evitar el retorno de refrigerante liquido por la tubería, en caso que dichos accesorios estén bien separados. Ver figura:

· Después del evaporador: En sistemas multievaporadores con diferentes temperaturas, para evitar el retorno de refrigerante cuando se emplean válvulas reguladoras de presión de evaporación.

· En la descarga de compresores en tándem o paralelos. Para evitar sobrecargas en la línea de alta por la presión de otros compresores.

1.17.1. SELECCIÓN DE VALVULAS DE CHEQUE

Los factores a tener en cuenta para su selección son:

· La tubería donde serán instalados.

· El tipo de conexión a la tubería.

· La pérdida de presión que experimenta el fluido al pasar por el mismo.

· El flujo de refrigerante.

VALVULAS UNIDIRECCIONALES O CHEQUE EN REFRIGERACION

1.18. VALVULA DE CIERRE CON ACCIONAMIENTO MANUAL DE DIAFRAGAMA ( HAND VALVE )

Son válvulas de cierre tipo manual que se emplean en tuberías de líquido, de aspiración y de gas caliente en instalaciones de refrigeración. Estas válvula tiene, por lo general, un solo sentido de flujo especificado por el fabricante y vienen en conexión soldadas o roscada.

Existen para conexiones roscadas de ¼” X ¼” , 3/8” X 3/8” , ½” X ½” , 5/8” X 5/8”; conexiones soldadas de 5/8” X 5/8” , ¾” X ¾” y 7/8” X 7/8”.

Veamos sus partes internas:

En relación a su ubicación, en los sistemas de refrigeración, podemos ver:

Ver video:

GENERALIDADES DE LAS VALVULAS DE BOLA Y DIAFRAGMA EN SISTEMAS DE REFRIGERACION

1.19. VALVULA DE BOLA ( BALL VALVE ).

Son válvulas de cierre tipo manual y bidireccional que se emplean en tuberías de líquido, de aspiración y de gas caliente en instalaciones de refrigeración y aire acondicionado. En posición completamente abierta, la válvula ofrece el máximo caudal. Hay que hacer la observación que no se recomiendan para trabajar con refrigerarte CO2 y NH3

Vienen para conexiones soldadas de 3/8” , ½” , 5/8” , ¾”, 7/8”, 1-1/8”, 1-3/8”, 1-5/8”, 2-1/8”, 2-5/8” y 3 1/8”

Algunas de estas traen puertos para medidas de presión, que permiten cerrar tramos de tuberías en sistemas de mediano tamaño a grande, posibilitando la ejecución de mantenimiento en tramos del sistema.

Se usan en muchas posiciones y tramos del sistema:

Ver video:

1.20. VALVULA DE RETENCION DE DIFERENCIAL DE ACEITE ( OIL DIFFERENTIAL CHECK VALVE )

Se instala en una conexión roscada a la válvula rotalock ubicada en la parte superior del depósito de aceite o en otra conexión roscada del depósito, su función es la de permitir que se libere presión de refrigerante del depósito de aceite hacia la línea de succión según sea necesario para mantener la presión de la reserva a un valor ajustado de diferencial de presión por encima de la presión de succión. Este diferencial creado por esta válvula asegura que el aceite fluya desde la reserva hacia el filtro de aceite y de allí al control de nivel de aceite siempre y cuando exista suficiente aceite en el depósito de aceite.

Esta válvula solamente liberará la presión del depósito que sobrepase el punto fijado en el ajuste. Viene con ajuste diferencial de 5, 10 y 20 psi. El conjunto separador de aceite, depósito de aceite, filtro de aceite, válvula diferencial y control de nivel, se muestra a continuación:

Ver video:

GENERALIDADES DE LOS SISTEMAS DE LUBRICACION PARA COMPRESORES EN PARALELO O RACKS

1.21. VALVULA DIFERENCIAL DE PRESION DE ACEITE ( OIL DIFFERENTIAL CHECK VALVE )

En la mayoría de los casos, los separadores de aceite son empleados como un reservorio del mismo; aunque también se usa con depósitos de aceite. Este aceite que se almacenado en el separador de aceite, es descargado a altas presiones esta presión de descarga, proveniente del separador de aceite debe ser reducida a una presión ligeramente superior a la existente en el cárter del compresor o en el control de nivel de aceite del compresor si lo tuviese.

Esta válvula posee un tornillo de ajuste ubicado en la parte inferior de la misma, la conexión de entrada de aceite ( inlet ), una conexión para la salida del aceite ( outlet ) y una conexión que va a la tubería de succión del sistema de ¼” roscada.

A medida que enrosca el tornillo de ajuste, más presión tendrá que ejercer el aceite entrante a la válvula para poder pasar al conector de salida perdiendo presión en este acto.

El conjunto del sistema montado con esta válvula se muestra a continuación.

Ver video:

GENERALIDADES DE LOS SISTEMAS DE LUBRICACION PARA COMPRESORES EN PARALELO O RACKS

1.22. VALVULAS REGULADORAS DE CAPACIDAD ( HOT GAS BYPASS VALVE )

Se emplea para regular la capacidad en instalaciones donde ocurren bajas presiones, creando disminución de la eficiencia del compresor y retorno de líquido al mismo. Si hay una baja de presión en la línea de succión, ya sea por:

· Baja carga térmica.

· Baja transferencia de calor en el evaporador.

· Exceso de refrigerante.

· Bajo recalentamiento.

· Desconexión de evaporadores.

· Otros.

Una de las consecuencias de algunas de estas causas es el retorno de líquido refrigerante al compresor, y también descompensación en el aceite lubricante, sin tener en cuenta que se puede llegar a presiones de vacío. En estos momentos, se puede decir que la capacidad frigorífica del compresor está muy por encima de lo requerido; estas válvulas, al detectar esta disminución en la presión de succión, permiten el paso de gas refrigerante a alta presión hacia el lado de succión, incrementando la presión y la temperatura de esta línea compensando esta caída de presión y al mismo tiempo, recalentando el refrigerante en la succión al aumentar la presión y temperatura en la succión, se incrementa el rendimiento volumétrico del compresor para adaptarlo a esta nueva situación de carga térmica baja y por ende, estabilizando el rendimiento del compresor. Estas válvulas, en cuanto a su forma de funcionamiento, son muy parecidas a las válvulas reguladoras de presión del recibidor de líquido.

En Danfoss, estas válvulas se llaman válvulas KVC. Para un mayor control o alternativa de la KVC, se puede emplear la válvula CPCE. Por lo general a estas válvulas se les adiciona una válvula de paso manual para los momentos de carga de refrigerante, pues al estar la presión de succión baja, esta válvula se abre, permitiendo el paso refrigerante del lado de alta al de baja, dificultando el proceso.

Además de ello , se le adiciona una válvula solenoide que va conectada a la solenoide de Pump-Down, para no tener problemas al momento de un pagado por Pump-down, ya que la KVC al detectar la caída de presión en la línea de succión, abra el paso de la línea de descarga, dificultando el apagado del sistema.

Ver video:

VALVULAS REGULADORAS DE CAPACIDAD

UBICACIÓN DE VALVULAS REGULADORAS DE CAPACIDAD EN CONDENSADORAS 3D

1.23. EYECTORES

Es un dispositivo de tipo mecánico ( en la actualidad con controles electrónicos ) el cual usa la alta energía potencial de un fluido a alta presión en energía cinética de baja presión ( por lo general usando el efecto Ventury o principio de Bernoulli ) que se usa para succionar refrigerante desde el lado de baja presión o succión.

Con respecto a su operación, el fluido a alta presión, cuando entra en el dispositivo, incrementa su velocidad y por ende disminuye su presión ( PS ), esta presión al ser mas baja que la presión de succión ( PL ), hace que ambos fluidos se mezclen en la cámara de mezcla, y al salir por el difusor, reducen su velocidad e incrementan su presión ( PD ) a la salida del dispositivo

En relación a su implementación, en los sistemas de refrigeración, analicemos el siguiente esquema:

Analizando el diagrama de Mollier del ciclo:

Un esquema con los equipos y accesorios se muestra a continuación:

Entra las ventajas del uso de eyectores se tienen:

· Se trabajan con menores relaciones de compresión ( RC ).

· El compresor tendrá menor cilindrada comparado con un ciclo normal por la menor cantidad de refrigerante que absorbe en la succión

• Riesgo muy mínimo de golpe de líquido al compresor

• Llega siempre refrigerante en estado líquido a la válvula de expansión.

• Podemos trabajar con recalentamientos bajos en el evaporador.

Ver video:

PRINCIPIO DE OPERACION DE LOS EYECTORES EN SISTEMAS DE REFRIGERACION

No hay comentarios:

Publicar un comentario

Nota: solo los miembros de este blog pueden publicar comentarios.