ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL YOUTUBE: ANTONIO OSPINO

TABLA DE CONTENIDO DEL MODULO

1. COMPRESORES, UNIDADES

CONDENSADORAS Y RACKS

1.2. VARIACION DE LA CAPACIDAD DEL

COMPRESOR CON LA VARIACION DE LA PRESION DE SUCCION.

1.3. VARIACION DE LA CAPACIDAD DEL

COMPRESOR CON LA VARIACION DE LA PRESION DE DESCARGA.

1.4. TIPOS DE COMPRESORES DE

ACUERDO CON EL MONTAJE O UNION MOTOR – COMPRESOR

1.5. TIPOS DE COMPRESORES DE

ACUERDO CON EL SISTEMA DE IMPULSIÓN

1.5.1. COMPRESORES ALTERNATIVOS O

RECIPROCANTES

1.5.4. COMPRESORES DE TORNILLO:

1.5.5. COMPRESORES DE VELOCIDAD

VARIABLE VCC

1.6. LA POTENCIA FRIGORIFICA EN LOS

COMPRESORES

1.51. CALCULO DE LA POTENCIA

FRIGORIFICA EN LOS COMPRESORES

1.7. EFICIENCIA ISOENTROPICA Y

VOLUMETRICA EN COMPRESORES

1.7.1. EFICIENCIA ISOENTROPICA

1.7.2. EL PROCESO DE COMPRESION Y

LA EFICIENCIA VOLUMETRICA

1.7.3. EFICIENCIA VOLUMETRICA O

RENDIMIENTO VOLUMETRICO EN COMPRESORES

1.8. RELACIÓN DE COMPRESION ( RC )

1.8.3. VARIACIONES EN LA EFICIENCIA

DE LOS COMPRESORES

1.9. LUBRICACIÓN EN COMPRESORES

1.10. VELOCIDAD DE ROTACIÒN DE LOS

COMPRESORES

1.11. PRUEBA DE ESTANQUEIDAD O

COMPRESION EN COMPRESORES

1.12. ACCESORIOS COMUNES EN UN

COMPRESOR DE REFRIGERACION

1.13. COMPRESORES DE ACUERDO A LAS

TEMPERATURAS DE EVAPORACION DEL SISTEMA O PRESION DE RETORNO

1.14. COMPRESORES DE ACUERDO AL

TIPO DE VALVULA DE EXPANSION DEL SISTEMA O TORQUE DE ARRANQUE

1.15. DATOS ELECTRICOS Y OTROS ESPECIALES DE PLACAS EN

COMPRESORES

1.16.1. METODO POTENCIA FRIGORIFICA

1.17. VARIACIONES EN EL RENDIMIENTO

DE COMPRESORES

1.18. COMO MANTENER O INCREMENTAR

LA EFICIENCIA DE LOS COMPRESORES

1.19. CRITERIOS A TENER EN CUENTA

PARA LA SELECCIÓN DE UN COMPRESOR

1.20. COMO REEMPLAZAR UN COMPRESOR

DE UN SISTEMA POR OTRO DE MARCA DIFERENTE.

1.20.2. USANDO LA OPCION DE

REFERENCIA CRUZADA EN PROGRAMAS DE ANDROID O PC DE LOS FABRICANTES.

1.21.1. SELECCIÓN DE UNIDADES

CONDENSADORAS.

1.22. BATERIAS DE COMPRESORES O

RACKS

1.23. MOTIVOS DE FALLAS MECANICAS

EN COMPRESORES

1.23.2. SOBRE CALENTAMIENTOS O

RECALENTAMIENTOS

1.23.3. PROBLEMAS DE ESTANQUIEDAD

1.23.4. ATASCAMIENTO POR GOLPES DE

LIQUIDO

1.23.6. RETORNO DE REFRIGERANTE

LIQUIDO O INUNDACION

1.23.7. MALA LIMPIEZA DEL SISTEMA

1.24. PROCEDIMIENTO ANTE QUEMA DE

COMPRESOR

1.

COMPRESORES, UNIDADES CONDENSADORAS Y RACKS

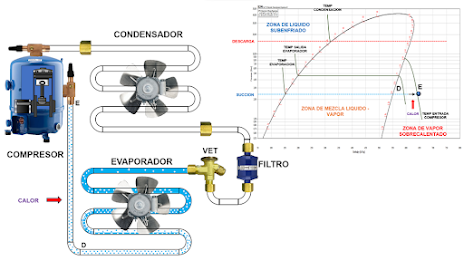

La misión del compresor es la de aspirar el gas que proviene

del evaporador a baja presión y baja temperatura para después llevarlo al

condensador en el mismo estado gaseoso, aumentando su presión y temperatura;

simultáneamente aumenta la densidad del refrigerante mientras circula el fluido

por el sistema.

Veamos su proceso:

El refrigerante en estado vapor a baja temperatura y baja

presión sale del evaporador ( punto D ) y gana algo de calor en la tubería de

succión donde experimenta un incremento de su temperatura, entrando al

compresor( punto E ). La condición del refrigerante a la de vapor

sobrecalentado

El refrigerante en estado vapor a baja temperatura y baja

presión que entra al compresor ( punto E ) experimenta un proceso de compresión

Isoentrópico y Adiabático, saliendo del mismo a una alta presión, alta

temperatura y estado vapor en el punto A. La condición de salida del

refrigerante en este punto es la de Vapor Sobre calentado y de allí sigue su

camino al condensador.

En conclusión:

En el diseño y escogencia de los compresores se debe tener

en cuenta que:

·

La temperatura del refrigerante a la salida del compresor

debe ser menor o igual de 125ºC o 248ºF.

·

La temperatura del domo del compresor debe ser menor o igual

de 110ºC o 230ºF.

·

La temperatura de operación máxima para el embobinado del

motor es de 130ºC o 266ºF.

·

La cilindrada y el flujo másico o volumétrico de

refrigerante.

·

La capacidad frigorífica del sistema.

·

La temperatura del carter debe estar entre los 40 y 70

grados Celsius.

·

El diferencial de presión del sistema de lubricación debe

estar entre los 20 y los 60 psig

Ver video:

PROCESO DE COMPRESION DEL CICLO DE REFRIGERACION POR COMPRESION DE VAPOR VISTO EN EL DIAGRAMA P VS h

1.1. VARIACION DE

LA CAPACIDAD DEL COMPRESOR CON LA VARIACION DE LA TEMPERATURA DE ASPIRACION ( VARIACION DE LOS RECALENTAMIENTOS )

Fig . Efecto de recalentamiento en el

proceso de compresión.

Cuando hay un recalentamiento, bajo una misma presión de

succión, a la salida del evaporador hace que punto se desplaza a la derecha de

la gráfica. Con el recalentamiento, el vapor refrigerante entra con una mayor

temperatura y con un mayor volumen especifico, lo que se traduce en una menor

densidad del mismo. Esta condición reduce el rendimiento volumétrico del

compresor haciendo que el flujo másico caiga y por ende la potencia frigorífica

del compresor

Por otro lado la salida del compresor, se observa a mayor

temperatura de descarga que si saliera en un proceso con recalentamientos bajos;

mientas más se aleje, hacia la derecha, implica una mayor temperatura de

descarga del compresor , con el agravante que pueda quemar el aceite.

El otro inconveniente que se presente es que se reduce la

capacidad de condensación del condensador, pues parte del mismo se dedicará a

eliminar al alto calor sensible con que entra el vapor refrigerante afectando

el subenfriamiento a la salida del condensador y por ende el rendimiento del

sistema.

Por esta razón se recomienda trabajar con bajos

recalentamientos, sugeridos por el fabricante del equipo.

1.2. VARIACION DE LA CAPACIDAD DEL

COMPRESOR CON LA VARIACION DE LA PRESION DE SUCCION.

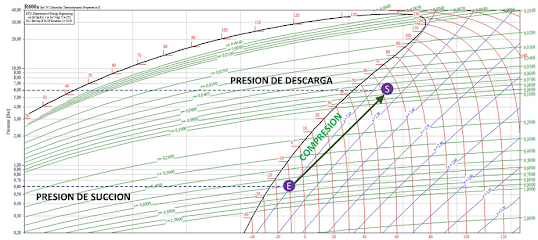

En esta condición se pueden tener varias situaciones, veamos

la primera analizando el siguiente esquema:

Al tener una menor presión de succión,

el refrigerante tendrá a la entrada del compresor, una menor densidad ( mayor

volumen especifico ) que reduce la eficiencia volumétrica del compresor y por

tanto su flujo masico, pérdida de potencia frigorífica y pérdida de eficiencia del ciclo. Por otro

lado hay que anotar , que al mantener un misma presión de descarga, pero una

menor presión de aspiración o succión, la relación de compresión ( RC ) se

incrementa

RC 1 < RC

2

Analicemos otra consecuencia en el siguiente esquema:

Al tener una menor presión de succión, se

tendrán mayores temperaturas de descarga por tener una mayor relación de

compresión y pérdida de eficiencia del ciclo.

1.3. VARIACION DE LA CAPACIDAD DEL

COMPRESOR CON LA VARIACION DE LA PRESION DE DESCARGA.

En esta condición se pueden tener varias situaciones, veamos

la primera analizando el siguiente esquema:

Al tener una mayor presión de descarga,

el refrigerante tendrá a la salida del compresor, una mayor temperatura, mayor

relación de compresión que reduce la eficiencia volumétrica del compresor y por

tanto su flujo masico y pérdida de eficiencia del ciclo

RC 1 < RC

2

1.4.

TIPOS DE COMPRESORES DE ACUERDO CON EL MONTAJE O UNION MOTOR – COMPRESOR

Estos

se pueden clasificar en:

1.4.1.

HERMETICOS

Tanto

el motor como el compresor están dentro de la misma carcasa y es inaccesible.

Van enfocados a pequeños equipos de carga crítica. Estos equipos son los más

comunes y vienen en una amplia gama de aplicaciones ya sea en sistemas

domésticos y comerciales de refrigeración y climatización. Se encuentran desde

1/8 HP hasta 12 HP y pueden tener de 1 a 4 pistones, rotativos o de tornillos.

1.4.2.

SEMI – HERMETICOS

Es

igual que el anterior, pero es accesible, se puede reparar cada una de sus

partes, en otras palabras, se diferencian tanto el motor como el compresor en

si mismo. Se emplean para media y alta capacidad de refrigeración. Se

encuentran desde los 2 HP hasta los 60 HP y pueden tener de uno a 8 pistones.

Además

de pistones, también los hay de tornillo, con o sin bomba de aceite. Por lo

general son empleados en aplicación de refrigeración y climatización de media a

alta capacidad

1.4.3.

ABIERTOS

Motor

y compresor van separados. Son equipos de muy alta capacidad y pesados. El

cigüeñal es movido por un motor externo. Se emplean para media y grandes

potencias.

Este

tipo de compresores se les debe acoplar un motor para hacerlo mover, ya sea de

tipo eléctrico o de combustible. Al momento de su acoplamiento debe tenerse

bien presente la alineación de los ejes del motor y del compresor. El

accionamiento en los compresores del tipo abierto puede ser directo o por

correas.

La mayoría de este tipo de compresor son de pistones al

estilo motor de vehículo, entre sus desventajas están:

·

Muy pesados.

·

Costo relativamente alto.

·

Requiere mantenimiento cuidadoso de sus múltiples sellos.

·

Requiere buena alineación de su cigüeñal con el del

primotor.

·

Requieren sistemas más complejos de lubricación.

1.5. TIPOS DE

COMPRESORES DE ACUERDO AL SISTEMA DE IMPULSIÓN

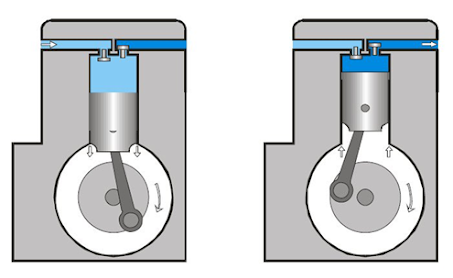

1.5.1.

COMPRESORES ALTERNATIVOS O RECIPROCANTES

Su

mecanismo de compresión consta de un cilindro y un embolo o pistón que se

desliza en el interior del mismo. Es movido por un motor a través de una biela,

que produce en el pistón un movimiento alternativo. El motor que acciona la

biela por lo general es un motor eléctrico de inducción, monofásico o

trifásico. Es muy similar al funcionamiento de un motor de combustión interna

de dos tiempos y, debido a que es una bomba de desplazamiento positivo, es muy

recomendado cuando hay volúmenes de desplazamiento reducido, altas presiones de

condensación y altas rpm.

La

carcaza inferior es a su vez el carter del motor, conteniendo al aceite

necesario para su lubricación. Cuando el motor gira, una cazoleta situada en la

parte inferior del mismo, recoge el aceite durante el giro, y por efecto de

fuerza centrífuga, lo hace subir a través de un canal existente en el interior

del mismo eje; este aceite sale por la parte superior del eje, rociando las

diferentes partes del compresor.

El

refrigerante entra al compresor a través de la tubería de succión, a una

temperatura fresca, y recorre las diferentes partes internas del compresor,

hasta que entra a la cámara de compresión pasando por la válvula de admisión,

por lo que hace el efecto de refrigerar el compresor.

Una

vez comprimido el refrigerante, sale de la cámara de compresión por la válvula

de escape o descarga y pasa a otra cámara que hace el efecto de silenciador de

descarga.

Fig 2.8. Proceso de compresión de gas

refrigerante

A.

Al

bajar el pistón creamos una depresión en el interior del cilindro respecto la

línea de aspiración, entonces se abre la válvula de aspiración y va entrando el

gas en la cámara.

B.

Al

subir el pistón comprimimos el gas y abre la válvula de descarga.

No se abren las válvulas hasta que no se vence la presión

del exterior, al superar la presión de admisión o de descarga. El espacio

necesario entre el pistón y el plato de válvulas se llama claro, este espacio

repercute negativamente al rendimiento del compresor de manera que si tenemos

menos claro mayor rendimiento.

En este claro siempre se nos queda la presión de alta, de

manera que el pistón ha de hacer más recorrido en el momento de la admisión.

Con un compresor de igual potencia puede dar más o menos rendimiento según esta

característica.

Al entrar los gases en el compresor, el cilindro está

extremadamente caliente, el gas aumenta su volumen y por lo tanto entra menos

gas y disminuimos su capacidad, a parte podríamos carbonizar el aceite dañando

así el plato de válvulas. Las válvulas llevan un seguro que permite saltarlas

en caso de que nos llegue líquido.

1.5.2.

COMPRESORES ROTATIVO:

Es un

compresor de tipo hermético, formado por una excéntrica que va rodando dentro

de una cavidad de manera que va aspirando y comprimiendo gas a la vez.

Tiene la misma apariencia que un compresor hermético alternativo,

pero a diferencia de este el rotativo es más pequeño y menos ruidoso, otra

diferencia es que la presión de alta se descarga dentro de la carcasa por lo

tanto está muy caliente. Tienen más rendimiento que los alternativos al carecer

de tantas partes móviles. Se usan casi exclusivamente en aire acondicionado y

es necesario que lleven una botella de aspiración. La botella de aspiración

tiene internamente una especie de malla, cuya función es la de reducir las

altas presiones de succión que le llegan al compresor.

En los

compresores de paleta y rodillo, la compresión se produce por la reducción de

volumen entre la carcaza y el elemento rotativo, cuyo eje no coincide con el

eje de la carcasa. En estos compresores no son necesarias válvulas de admisión,

ya que la pulsación de gas es mínima. En los motores rotativos es muy

importante el sentido de giro, puesto que si las paletas giran en sentido

contrario, el compresor no comprime y el sistema de excéntrica produciría un

agarrotamiento de la cámara de compresión, el mismo cuidado hay que tener con

el compresor scroll.

1.5.3. COMPRESOR

SCROLL:

Está formado por dos espirales, una fija y otra móvil de

manera que la móvil se va cerrando sobre la fija. La espiral móvil va aspirando

el gas y lo va cerrando contra la otra espiral y lo va comprimiendo. Igual que

el rotativo el scroll va comprimiendo y aspirando continuamente. Admite golpes

de líquido, tiene bajo nivel sonoro y de vibraciones, no arrastra casi aceite,

tiene bajo par de arranque y se utiliza generalmente en aire acondicionado.

Estos compresores tienen mayor eficiencia volumétrica que los alternativos.

Pueden venir de 2 HP a 15 HP para aplicaciones de baja, media y alta

temperatura.

Fig . Compresor Scroll. Cortesia

Copleland

Fig . Proceso de compresión de gas en

un compresor scroll.

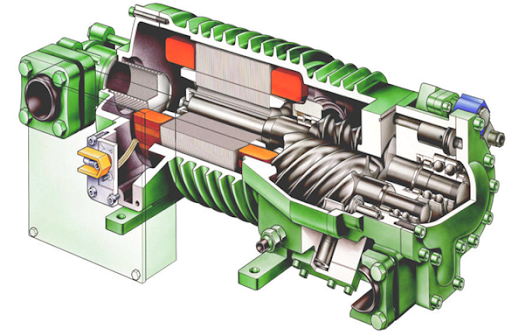

1.5.4.

COMPRESORES DE TORNILLO:

Esta formados por dos tornillos que van aspirando y

comprimiendo gas a la vez. de manera que el espacio entre los dos tornillos se

va reduciendo y comprimiendo el gas.

Este tipo de compresores se utiliza a partir de los 300m³ de

aspiración, suelen ser abiertos accionados por motores a partir de los

100-500CV. Las instalaciones para este tipo de compresores son costosas ya que

requieren bastantes aparatos auxiliares. El aceite va en la parte de alta, el

circuito de aceite se pone en marcha antes que el compresor para que suba la

temperatura.

El aceite se inyecta por los rodamientos, prensa y otras

partes móviles. El aceite se cambia cada 3000 horas de funcionamiento, el

presostato diferencial de aceite es de acción inmediata, no tiene retardo. Este

tipo de compresor es el que mejor se puede regular (de forma lineal desde el

10% hasta el 100%), esta regulación se lleva a cabo con un pistón de capacidad

que abre o cierra el espacio entre los dos tornillos. (El accionamiento de este

pistón se lleva a cabo con el aceite). Son bastante ruidosos y aceptan retornos

de líquido, la temperatura máxima de descarga son 100ºC. Funcionan las 24 horas

del día y el mantenimiento más común es el cambio de rodamientos.

1.5.5.

COMPRESORES DE VELOCIDAD

VARIABLE VCC

Es un compresor de corriente

directa con pulsos pmw, que mediante un control electrónico, regula sus

revoluciones por variación de la frecuencia eléctrica y hace que se adapte a

las necesidades del sistema modulando el flujo de refrigerante. Cuando el

espacio a refrigerar esta a máxima carga de calor, el compresor rendirá al 100%

o más con altas rpm , pero a medida que va enfriando, éste va reduciendo sus

rpm .

Por consiguiente, cuando la

frecuencia del compresor esté por debajo de los 60 hertz, es cuando el equipo

comienza a ser eficiente comparado con los convencionales y esto se logra

cuando la temperatura del recinto va disminuyendo.

En cuanto a su composición

eléctrica interna, posee tres bobinas y el rotor se tienen imanes o magnetos

permanentes. Por esta razón no se pueden encender con energía alterna AC.

Entre las ventajas de este tipo de

compresor con respecto a un convencional ON – OFF. Se tienen:

Con relación a sus capacidades

frigoríficas, eficiencia, potencia de consumo eléctrico y flujo másico, no solo

están en función del tipo de refrigerante, temperaturas de evaporación y

condensación, sino que también de las RPM del compresor, en la siguiente

grafica podemos ver su comportamiento:

Para hacer el cambio de un compresor

tipo ON – FF a un compresor tipo VCC, tenga en cuenta los siguientes pasos:

Ver video:

ANALISIS CARACTERISTICAS TECNICAS DE COMPRESORES VCC EMBRACO EN REFRIGERACION

1.5.6.

COMPRESOR CENTRIFUGO

Se emplean en grandes sistemas de

refrigeración, que es movido por motores grandes. Este consiste de una o varias

ruedas impulsoras montadas en un eje de acero encerradas en una cubierta de

acero. El número de impulsores depende de la magnitud de la presión que se

desea lograr en el proceso.

Estos compresores son turbo

máquinas de flujo continuo, que trasmiten la energía mecánica del motor al que

están acoplados. Sus velocidades rotativas oscilan entre los 3000 y 8000 RPM.

Fig .

Compresor centrífugo.

1.6.

LA POTENCIA FRIGORIFICA EN LOS COMPRESORES

Es la capacidad de extracción de calor del compresor,

en otras palabras, es la capacidad que tiene el compresor para mover la cantidad

de energía calorífica que el refrigerante ha obtenido en el evaporador y

tubería de succión y que llega a la entrada del mismo.

Se obtiene a partir de las diferencias de entalpías

específicas del refrigerante a la entrada del compresor, menos la entalpía del

refrigerante a la entada del evaporador, multiplicado por el flujo másico (

Otra forma de calcularlo, tiene que ver con la

potencia frigorífica del evaporador ( capacidad de absorción de calor en el

tiempo del evaporador ) suma a la potencia frigorífica de la línea de succión (

capacidad de absorción de calor en el tiempo de la línea o tubería de succión )

Por consiguiente, podemos decir:

1.51. CALCULO DE

LA POTENCIA FRIGORIFICA EN LOS COMPRESORES

Existen dos formas de calcular la potencia frigorífica

en los compresores; uno aproximado que tiene en cuenta la potencia frigorífica

del evaporador y se multiplica por un factor, para obtener la potencia

frigorífica aproximada del compresor:

Potencia Frigorífica Compresor = 1.07 * Potencia Frigorífica

Evaporador

La otra forma y más exacta, es calcular las entalpías

específicas del refrigerante a la entrada del evaporador y entrada del

compresor, se halla el flujo másico y se usa la fórmula:

Para ello hay que

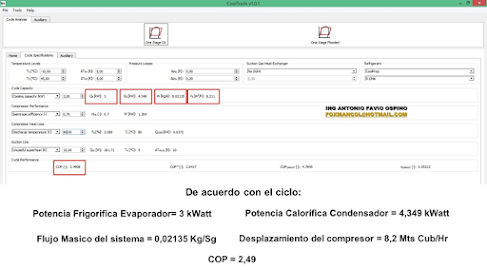

realizar el ciclo básico en un programa, tal como se muestra:

Digite la

información en el programa deseado:

Ahora se obtiene

la información del flujo masico, así como los valores de las entalpías

específicas del refrigerante a la entrada y salida del evaporador y compresor:

Ahora se aplica la

fórmula:

Para comprobar,

apliquemos el programa de selección de BITZER para escoger un compresor con

base en los datos del sistema:

Como se puede

comprobar, los valores del compresor concuerdan con los estimados en el

programa y con la formula general.

Por tanto, como

conclusión:

Ver video:

1.7. EFICIENCIA

ISOENTROPICA Y VOLUMETRICA EN COMPRESORES

Estas eficiencias influyen mucho en la operación y

rendimiento del compresor afectado parámetros de operación del mismo.

1.7.1. EFICIENCIA

ISOENTROPICA

Tiene que ver

con el rendimiento mecánico del compresor y sobre todo con el trabajo que se le

deba hacer al refrigerante en su proceso de compresión. Para ello vamos a

explicar el proceso de compresión en un diagrama de Mollier.

El trabajo de

compresor inicia cando el refrigerante entra en el mismo a baja presión, baja

temperatura y en estado vapor, para el caso el punto E. El trabajo ideal del

compresor es ISOENTROPICO, por lo cual seguimos la línea de entropía especifica

( s ), del punto E al punto I, marcado con la trayectoria en color verde. En

este caso para calcular el trabajo ideal especifico del compresor se usa la

fórmula:

WCOMPRESOR IDEAL = ( hSalida Compresor Ideal – hEntrada

Compresor )

El trabajo real

NO es ISOENTROPICO por tanto, su trayectoria se inclina hacia la derecha hacia

un valor con mayor entropía específica, siguiendo una trayectoria en color

naranja, hasta el punto R. En este caso para calcular el trabajo ideal

especifico del compresor se usa la fórmula:

WCOMPRESOR REAL = ( hSalida Compresor real – hEntrada

Compresor )

Como se pude

observar en el diagrama, el trabajo real es mayor y por tanto, la fórmula de la

eficiencia isoentrópica está dada por la expresión:

Si la expresamos

en función de las entalpías específicas:

También podemos

deducir que:

Entre las

consecuencias de tener bajos rendimientos isoentrópicos en un compresor, se

tienen:

Muchos

fabricantes, de acuerdo con las condiciones de operación expresar la eficiencia

isoentrópica de su compresor.

Sin embargo, hay

un procedimiento práctico para obtener este valor, y para ello proceda de la

siguiente forma:

Proceda a colocar

dos sensores de temperatura, uno a la entrada del compresor y otro a la salida

del mismo; no olvide aislar térmicamente estos sensores.

A continuación,

proceda a encender el equipo y espere a llegar a las temperaturas de diseño o

mínima del mismo, en eso momento proceda a medir las presiones manométricas de

succión y descarga del compresor:

Proceda a a

obtener los valores de la temperatura del refrigerante a la entrada y salida

del compresor, se recomienda hacer una tabla con los datos obtenidos, para el

ejemplo:

Se ubica el punto de entrada del refrigerante al compresor ( IN ) en el

diagrama de Mollier ( con el refrigerante del equipo ) con la presión de

succión absoluta y el valor de la temperatura del refrigerante medido a la

entrada del compresor:

Se determina el valor de la entalpía especifica de entrada del compresor (

h IN ) y de la entropía especifica ( s ), con ayuda de programas o

tablas:

Se ubica el punto de salida ideal o isoentrópico ( OUT S ) del

compresor en el diagrama de Mollier con la presión de descarga absoluta y el

valor de la entropía específica del punto de entrada ( IN ) al compresor:

Se determina el valor de la entalpía especifica de salida ideal o

isentrópica del compresor ( h OUT S

) con ayuda de programas o

tablas:

Se ubica el punto de salida real del compresor ( OUT R ) en el diagrama de

Mollier con la presión de descarga absoluta y el valor de la temperatura del

refrigerante medido a la salida del compresor:

Se determina el valor de la entalpía especifica de salida real del

compresor ( h OUT R ) con ayuda de programas o tablas:

Obtenga el valor

de la eficiencia isoentrópica con la fórmula:

EFICIENCIA

ISOENTROPICA = TRABAJO COMPRESION IDEAL ( WS ) /

TRABAJO COMPRESION

REAL ( WR )

EFICIENCIA

ISOENTROPICA = ( h OUT S – h IN

) / ( h OUT R – h IN )

Reemplazando los

valores:

EFICIENCIA

ISOENTROPICA = ( 398,4 –

366,7 ) / ( 406,8 – 366,7 )

EFICIENCIA

ISOENTROPICA = 0,79 = 79%

Ver video:

1.7.2. EL PROCESO

DE COMPRESION Y LA EFICIENCIA VOLUMETRICA

Para entender la eficiencia volumétrica,

vamos a repasar el proceso de compresión, recordemos que posee cuatro etapas:

En el proceso de ADMISION, el pistón

desciende, se abre la válvula de admisión y el refrigerante en estado gaseoso

comienza a ingresar hasta que el pisto llega al PMI o punto muerto inferior ( punto más cercano al cigüeñal que

alcanza el pistón en su movimiento alternativo dentro del cilindro, en un

compresor ).

Ahora, en el proceso de COMPRESION, se

cierra la válvula de admisión y el pistón comienza a subir comenzando a

comprimir el refrigerante en el cilindro:

En este mismo proceso de subida y

compresión del pistón, se abre la válvula de descarga permitiendo la salida del

gas refrigerante a alta presión, este proceso se denomina DESCARGA:

Aquí el pistón se sigue movimiento hasta

llegar al PMS o punto muerto superior ( punto más elevado del pistón en su recorrido en el interior del

cilindro ). Después de haber hecho la descarga, la válvula de descarga se

cierra, pero una pequeña parte del refrigerante comprimido queda en la cámara

del cilindro a alta presión, el cual ocupa un volumen que es denominado Volumen

Claro o espacio muerto:

En este momento comienza la última parte,

que consiste en el RE-EXPANSIÓN del refrigerante comprimido en el cilindro

debido a que el pistón comienza nuevamente su descenso, entonces este vapor

atrapado comienza a expandirse y, momentáneamente impide la entrada de nuevo

vapor refrigerante proveniente de la succión.

A partir de este momento comienza

nuevamente la admisión de gas refrigerante de la succión del sistema.

En el anterior proceso, podemos calcular

las presiones, temperaturas y volúmenes a parir de las siguientes fórmulas:

1.7.3. EFICIENCIA

VOLUMETRICA O RENDIMIENTO VOLUMETRICO EN COMPRESORES

Teniendo claro el

proceso de compresión, ahora nos remitimos al concepto de la eficiencia

volumétrica y esta expresado por la relación:

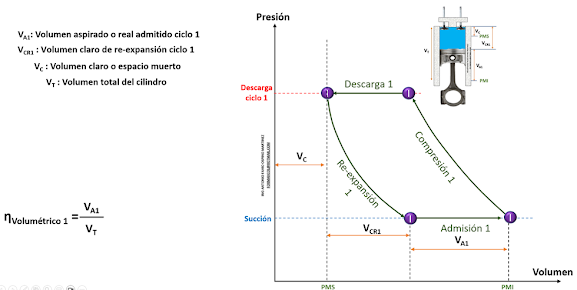

Si verificamos el siguiente

diagrama:

Por tanto, también

podemos expresar el rendimiento volumétrico:

De lo anterior

podemos concluir que el rendimiento volumétrico, depende de la construcción del

sistema de impulsión y del tipo de refrigerante, así como de la relación de

compresión ( RC ).

1.8. RELACIÓN DE

COMPRESION ( RC )

Ahora comparemos dos ciclos que tengan la

misma presión de descarga, mismos subenfriamientos y sobrecalentamientos, pero

diferentes presiones de succión:

Desde el punto de vista de los calores

admitidos y trabajo de compresión de cada ciclo:

Por tanto:

Analicemos porque ocurre esto; para el

caso se tiene un ciclo normal, como se observa:

Ahora vamos a dibujar un ciclo con una

presión de descarga más alta, lo cual conlleva a una relación de compresión (

RC ) mayor.

A este segundo ciclo con mayor presión de

descarga, le haremos ciertas comparaciones con relación al primer ciclo, y aquí

encontramos las siguientes observaciones:

·

El

volumen de Re-expansión del ciclo 2 es mayor que el del ciclo 1:

Lo que significa que los gases en el claro

ocupan mayor volumen en el cilindro, lo que reduce la entrada de vapor

refrigerante en comparación con el ciclo 1.

·

El

volumen aspirado en el ciclo 2 es menor que el volumen aspirado en el ciclo 1,

debido a la fuerte re-expansión de los vapores en el ciclo 2.

·

Por

lo tanto, la eficiencia volumétrica del ciclo 2 es menor que el rendimiento

volumétrico en el ciclo 1.

A continuación, se va a reducir la presión

de succión, manteniendo constate la presión de descarga. Partimos de las

condiciones del primer ciclo:

Ahora va a comenzar el proceso de

re-expansión del ciclo 2, en este caso vamos a llegar a una presión de succión

menor, por tanto los gases que están en el volumen o espacio muerto o claro,

van a tener la oportunidad de hacer una mayor expansión, tal como se muestra:

Ahora, se va a continuar con la admisíón

de vapor, pero como hay un volumen de vapor en la cámara del cilindro, va a

entra una menor cantidad de nuevo gas, comparado con el que se tendría en el

ciclo 1:

Como se observa en la figura anterior, el

volumen admitido en el ciclo 2 es menor que el admitido en el ciclo 1. De aquí

se sigue con el proceso de compresión y posteriormente con la descarga:

En conclusión, como en las condiciones del

ciclo 2, se tiene un menor volumen admitido y una mayor re-expansión, por

tanto, su eficiencia volumétrica es mucho menor comparada con la eficiencia del

ciclo 1.

Veamos la influencia de la relación de

compresión RC en otras variables de los compresores:

Entonces el valor del RC, se convierte en

información fundamental a la hora de seleccionar un refrigerante ya sea para un

ciclo o sistema o para un compresor para que opera de forma óptima:

Se va a analizar el comportamiento de un

compresor con RC baja y RC altas en relación a su flujo másico y COP:

Ver video:

|

CONCEPTO DE LA RELACION DE

COMPRESION Y SU INFLUENCIA EN EL RENDIMIENTO DE COMPRESORES |

|

1.8.2.

INFLUENCIA DE LA RELACION DE COMPRESION ( RC ),

EFICIENCIA VOLUMETRICA O RENDIMIENTO VOLUMETRICO EN EL CAUDAL O FLUJO MASICO EN COMPRESORES

Partiendo de la

fórmula del rendimiento volumétrico y del concepto de CILINDRADA:

Recordemos el

concepto del desplazamiento o volumen desplazado de compresor:

Se puede expresar

el rendimiento volumétrico en función del volumen desplazado, de la siguiente

forma:

Reemplazando:

si nos vamos al

proceso de compresión en un diagrama de Mollier:

Recordemos que:

Por tanto,

reemplazando:

Donde:

ηV = Eficiencia

volumétrica del compresor

ρ : Densidad el vapor refrigerante

ν : Volumen especifico del vapor refrigerante

por tanto, podemos

concluir que:

Ver videos:

1.8.3. VARIACIONES EN LA EFICIENCIA

DE LOS COMPRESORES

Son muchos los factores que influyen o afectan

la eficiencia en los compresores, a continuación, vamos a analizar los cambios en

las presiones de descarga, presiones de succión, irreversibilidades,

sobrecalentamientos.

Primeramente, recordemos los cambios que

sufre el refrigerante en el proceso de compresión:

Ahora vamos a analizar cuando se diseñan sistemas

con altas presiones de descarga. En la siguiente figura se posee el proceso con

una temperatura de condensación de 45ºC, con una entrada de refrigerante de 0ºC

y salida de 80ºC, para lo cual se tiene un trabajo específico de compresión wc

tal como se observa:

Si se pretende trabajar con una temperatura

de condensación mayor, para este caso 55ºC, el nuevo proceso de compresión

parte del mismo punto A pero termina en el punto B´, tal como se observa:

Con este nuevo punto de salida del compresor

en B´, se observa un incremento en el trabajo de compresión del compresor, lo

cual lo podemos verificar analizando los datos de estos ciclos:

Veamos las siguientes comparaciones de

ambos ciclos:

En el cuadro anterior se puede verificar el

incremento en el trabajo de compresión al incrementar o subir las temperaturas de

condensación de diseño del equipo, además que se afecta el flujo másico y el

COP.

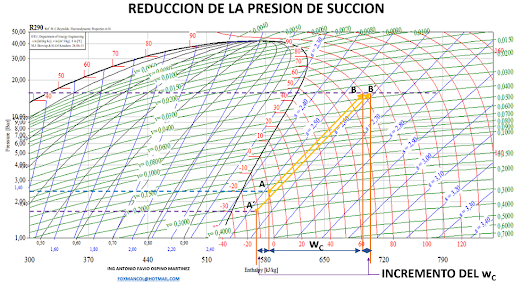

Ahora vamos a analizar cuando se diseñan sistemas

con bajas presiones de succión. En la siguiente figura se posee el proceso con

una temperatura de condensación de 45ºC, con una entrada de refrigerante de 0ºC

y salida de 80ºC, para lo cual se tiene un trabajo específico de compresión wc

tal como se observa:

Si se pretende trabajar con una temperatura

de evaporación menor, para este caso -30ºC, el nuevo proceso de compresión

parte del mismo punto A´ pero termina en el punto B´, tal como se observa:

Con este nuevo proceso de compresión, con

inicio en el punto A´ y salida del compresor en B´, se observan incrementos en

el trabajo de compresión del compresor, lo cual lo podemos verificar analizando

los datos de estos ciclos:

Veamos las siguientes comparaciones de

ambos ciclos:

En el cuadro anterior se puede verificar el

incremento en el trabajo de compresión al reducir o disminuir las temperaturas de

evaporación de diseño del equipo, además que se afecta el flujo másico y el COP

del ciclo.

En el siguiente caso, vamos a analizar

cuando el compresor presente irreversibilidades, como desgastes, rozamientos

internos, o otros factores que reducen su eficiencia mecánica. En la siguiente figura

se posee el proceso con una temperatura de condensación de 45ºC, con una

entrada de refrigerante de 0ºC y salida de 80ºC, para lo cual se tiene un

trabajo específico de compresión wc tal como se observa:

Un proceso de compresión ideal, su línea o

proceso es paralelo a las líneas de entropía específica que están en color azul

en al diagrama, y a medida que presenta caídas de eficiencia mecánica o eléctrica,

dicha línea se inclina hacia la derecha, tal como se observa:

Con este nuevo proceso de compresión, con

inicio en el punto A y salida del compresor en B´, se observa un incremento en

el trabajo de compresión del compresor, lo cual lo podemos verificar analizando

los datos de estos ciclos:

Veamos las siguientes comparaciones de

ambos ciclos:

En el cuadro anterior se puede verificar el

incremento notable en el trabajo de compresión al reducir o disminuir la eficiencia

isoentrópica del compresor, además que se afecta el COP del mismo.

Ahora vamos a analizar cuando se diseñan sistemas

con altos sobrecalentamientos de succión. En la siguiente figura se posee el

proceso con una temperatura de condensación de 45ºC, con una entrada de

refrigerante de 0ºC y salida de 80ºC y un sobrecalentamiento total de 20ºC para

lo cual se tiene un trabajo específico de compresión wc tal como se

observa:

Si se tiene un incremento del sobrecalentamiento,

en este caso que se pasa de 20ºC a 40ºC, el nuevo proceso de compresión parte

punto A´ pero termina en el punto B´, tal como se observa:

Con este nuevo proceso de compresión, con

inicio en el punto A´ y salida del compresor en B´, se observa un ligero incremento

en el trabajo de compresión del compresor, lo cual lo podemos verificar

analizando los datos de estos ciclos:

Veamos las siguientes comparaciones de

ambos ciclos:

En el cuadro anterior se puede verificar el

incremento ligero en el trabajo de compresión al incrementar el

sobrecalentamiento de succión del ciclo, además que se afecta el COP del mismo.

Ver video:

VARIACIONES EN LAS EFICIENCIAS DE LOS COMPRESORES VISTOS EN DIAGRAMA DE MOLLIER

1.9. LUBRICACIÓN EN

COMPRESORES

El aceite de los compresores lubrica las partes móviles y

cierra el espacio entre el cilindro y el pistón. El compresor bombea el aceite

por toda la instalación, este circula por la parte baja de la tubería y es

retornado otra vez al compresor. El aceite sólo es útil en el compresor, fuera

de este es más perjudicial que beneficioso. Se emplean tres sistemas de lubricación;

el barboteo, centrífugos y por bomba de aceite.

1.9.1.

BARBOTEO O SALPICADURA

Hasta 4 ó 5 CV se

emplea el sistema por barboteo, el cual funciona de la siguiente manera:

Dentro del nivel de aceite que existe en el compresor se

introduce una de las partes móviles del compresor, como puede ser una cazoleta

de la biela, un eje del cigüeñal hueco, etc. Esta parte móvil salpica o conduce

el aceite hacia otras partes del compresor.

Fig

Lubricacion con salpicadura.

1.9.2.

CENTRIFUGO

Consiste en un cilindro acoplado al eje del motor del

compresor semisumergido en el aceite depositado en el carter del mismo; al

estar en funcionamiento, el aceite se adhiere al cilindro el cual después

esparce el aceite por acción centrífuga.

1.9.3.

BOMBA DE ACEITE

A partir de 5 CV o 5 HP, es necesario una bomba de aceite

que inyecte este a una presión constante. Para ello se utiliza una bomba

formada por dos piñones que es accionada por el mismo eje del cigüeñal. La

bomba aspira el aceite del cárter del compresor, y lo conduce a cierta presión

por un conducto a todas las partes móviles (cigüeñal, pistones, bielas) las

cuales tienen un orificio por donde sale el aceite. Todos los compresores con

bomba de aceite han de llevar un presostato diferencial de aceite.

Fig . Compresor con bomba de aceite.

Cortesia Bitzer

La presión diferencial de trabajo ( Presión salida bomba de

aceite – Presión de succión ) permisible para compresores va de 20 a 60 Psi.

NOTA: Verifique la temperatura del cárter del compresor, se

recomienda que esta temperatura este entre los 40º y 70 º centígrados.

Ver video:

SISTEMAS DE LUBRICACION EN COMPRESORES DE REFRIGERACION

1.10. VELOCIDAD DE ROTACIÒN DE LOS COMPRESORES

La mayoría de los compresores son movidos por motores

eléctricos, estos se mueven de acuerdo al número de polos y frecuencia de los

mismos, por ejemplo a una frecuencia de 60 Hz y dos polos, la velocidad del

rotor de uno de ellos es de 3500 RPM; y a una frecuencia de 50 Hz, bajo el

mismo número de polos, la velocidad del rotor es de 2900 RPM.

Entonces, como resumen, la velocidad de rotación depende

principalmente de la frecuencia eléctrica y el número de polos en el estator

del motor eléctrico que mueve el compresor. Hay que tener e cuenta que los

compresores nuevos, algunos vienen con la particularidad de trabajar a

diferentes RPM, debido al empleo de variadores de frecuencia

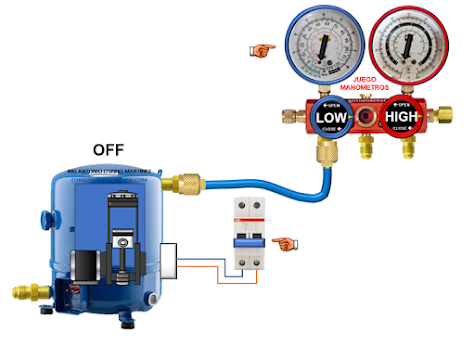

1.11.

PRUEBA DE ESTANQUEIDAD O COMPRESION EN COMPRESORES

La prueba de estanqueidad consiste en ver cuál es la máxima

presión de descarga que puede ofrecer un compresor y su sostenimiento. El

procedimiento a seguir para hacer esta prueba es:

·

Tenga en cuenta

los siguientes valores de presión de prueba en descarga al cual debe llegar el

compresor de acuerdo con el refrigerante del compresor

|

REFRIGERANTE |

PRESION

FINAL DE DESCARGA |

|

R-134a |

350

a 400 Psig |

|

R-600A |

200

a 250 Psig |

|

R-22 |

400

a 500 Psig |

|

R-410A |

600

a 800 Psig |

·

Con el compresor

apagado, y verificando que la manguera roja soporte la presión de prueba ( para

el caso 400 Psig ), conecte la misma del juego de manómetros en el puerto de

descarga del compresor.

·

Encienda el

compresor y verifique el comportamiento del indicador de presión en el manómetro

de alta presión, debe tener un movimiento continuo sin vibraciones hasta llegar

a la presión final de prueba. Al llegar al valor de la presión de prueba,

apague al compresor.

·

Si el compresor

está en buen estado, observará que la presión en el manómetro de alta presión

se mantiene o tiene una muy lenta reducción del valor de presión.

·

En los compresores

en regular a mal estado la presión comienza a descender de forma lenta o rápida

Puede realizar una prueba de succión, para confirmar el

resultado:

·

Con el compresor

apagado, conectar la manguera azul al puerto de servicio del compresor,

asegúrese que el tubo de succión del compresor este sellado y el tubo de

descarga este libre.

·

Encienda el

compresor y verifique el nivel de vacío que alcanza el mismo en el manómetro de

baja presión, debe llegar a los 29 InHg en forma continua y sin vibraciones. Al

llegar a este nivel de vacío, apague el compresor.

·

Si el compresor está

en buen estado, observará que la presión en el manómetro de baja presión se

mantiene o tiene un muy lento incremento del valor de presión.

·

En los compresores

en regular a mal estado la presión comienza a subir de forma lenta o rápida.

Ver video:

PRUEBA DE COMPRESION O ESTANQUEIDAD DE COMPRESORES DE REFRIGERACION

1.12.

ACCESORIOS COMUNES EN UN COMPRESOR

DE REFRIGERACION

Comúnmente se encuentran en los motocompresores los

siguientes aditamentos:

1.13.

COMPRESORES DE ACUERDO A LAS TEMPERATURAS DE EVAPORACION DEL SISTEMA O PRESION

DE RETORNO

Esta designación tiene que ver con las temperaturas de

evaporación a las que trabaja el compresor, se conocen cuatro tipos de trabajo

en cuanto a temperatura de evaporación:

LBP ( LOW BACK PRESSURE ) ( BAJA PRESION DE EVAPORACION,

SUCCION O RETORNO ): Cuando la temperatura de evaporación del refrigerante esta

entre los -35ºC y los – 5 ºC. Se emplean generalmente en equipos de congelación

y neveras.

MBP ( MEDIUM BACK PRESURE ) ( MEDIA PRESION DE EVAPORACION,

SUCCION O RETORNO ): Cuando la temperatura de evaporación del refrigerante esta

entre -20ºC y 0ºC. Se emplean en equipos como neveras, exhibidoras, bebederos

de agua

HBP ( HIGH BACK PRESSURE ) ( ALTA PRESION DE EVAPORACION,

SUCION O RETORNO ) : Cuando la temperatura de evaporación del refrigerante esta

entre -5ºC y los 15ºC . Se emplean generalmente en botelleros y

acondicionadores de aire.

CBP ( COMERCIAL BACK PRESSURE ) ( PRESION COMERCIAL DE

EVAPORACION, SUCCION O RETORNO ) : Cuando la temperatura de evaporación del

refrigerante esta entre -20ºC y 10ºC. Son equipos que se pueden emplear como

MBP y HBP.

AC: Para aplicaciones de aire acondicionado. Su rango de

temperatura de evaporación está entre los 0 y los 15 grados Celsius.

1.14.

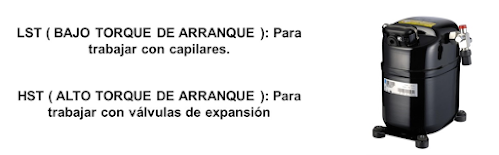

COMPRESORES DE ACUERDO AL TIPO DE VALVULA DE EXPANSION DEL SISTEMA O TORQUE DE ARRANQUE

LST: Low Starting Torque. Bajo torque de arranque. Cuando el

sistema posee un capilar como válvula de expansión. Por lo general, este tipo

de compresores no requieren capacitores de arranque y se diseñan para arrancar

cuando las presiones de alta y baja se han estabilizado

HST: High Starting Torque. Alto torque de arranque. Cuando

el sistema posee una válvula de expansión termostática como válvula de

expansión.

1.15.

DATOS ELECTRICOS Y OTROS ESPECIALES DE PLACAS EN COMPRESORES

La placa de los compresores presenta mucha información

relacionada con el comportamiento de estos que puede servir a la hora de

instalarlos y hacer el procedimiento de carga; aunque no todas las marcas los

usan, es recomendable conocerlos.

X PH: X número de fases eléctrica a conectar en el

compresor. Podemos tener 1 PH para equipos monofásicos y 3 PH para equipos

trifásicos.

LRA, START CURRENT o Id: ( Locked Rotor Ampere ) ( Amperaje

de rotor bloqueado ). Se interpreta como

la corriente de arranque del compresor. Este valor es muy útil a la hora de

calcular el elemento de protección de línea como fusibles o breakers.

Después que ha arrancado:

RLA, RATED CURRENT o In: ( Rated Load Ampere ) ( amperaje

nominal a plena carga ) Corriente de marcha o trabajo o In. Es un valor

empleando como referencia para el cálculo de los alambres o cables que

alimentan al compresor y también para el cálculo del elemento de protección de

línea.

FLA, MAX

CURRENT o Im: ( Full Load Ampere ). Corriente a máxima carga o corriente de

sobrecarga o Im. Con este valor se ajusta el dial del rele térmico.

Estos valores se encuentran en la placa del compresor:

O en la ficha técnica del mismo:

Ver video:

GENERALIDADES DE LAS CORRIENTES RLA, FLA Y LRA EN COMPRESORES DE REFRIGERACION Y CLIMATIZACION

1.16. SELECCIÓN

COMPRESOR.

Para

seleccionar un compresor debe tener en cuenta los siguientes aspectos:

·

Tensión

y frecuencia de la red eléctrica.

·

Tipo

de aplicación, LBP, MBP o HBP.

·

El

tipo de refrigerante a emplear.

·

Temperatura

mínima de trabajo.

·

Temperaturas

de condensación y evaporación.

·

Presiones

de succión y descarga.

·

Relación

de compresión.

·

Capacidad

frigorífica requerida en HP, WATT. Recuerde que la capacidad frigorífica de un

compresor varía dependiendo de la temperatura del gas en la succión, a menor

temperatura, menor rendimiento.

·

Tipo

de elemento de control de flujo o de expansión ( capilar o válvula de expansión

). De acuerdo a este parámetro los compresores pueden ser de tipo LST o HST.

·

Tipo

de enfriamiento del compresor. Puede ser forzado o natural.

·

Cilindrada

del compresor.

·

Flujo

másico requerido por el sistema.

·

Caudal

de refrigerante que es capaz de mover el compresor.

1.16.1.

METODO POTENCIA FRIGORIFICA

Este es el método de cálculo de compresores más usados. El

concepto de la potencia frigorífica de un compresor tiene que ver con la

capacidad de extracción de calor del mismo, para ello, hay que tener en cuenta,

el calor que adquiere el evaporador en el recinto, el que adquiere el

refrigerante en el recalentamiento inútil más el que le aporta el mismo

compresor por perdidas mecánicas y eléctricas. Se puede decir que:

Potencia frigorífica compresor > = Potencia frigorífica

evaporador + Calor ganado en el recalentamiento inútil + calor aportado por

pedidas mecánicas y electicas del compresor

Es la selección más sencilla y precisa,

para ello solo se requiere saber la potencia frigorífica del evaporador ya sea

en Watts, KWatts o BTU/HR. Entonces la potencia frigorífica del compresor bajo

las mismas condiciones es igual o ligeramente superior a la del evaporador.

Podemos decir como medida de precaución que la capacidad frigorífica del

compresor es superior en un 6% a un 8% a la del evaporador: La fórmula queda:

Potencia

frigorífica compresor = 1,07 * Potencia frigorífica evaporador

Además del este valor, verifique también:

·

El

flujo másico del sistema, cuyo compresor debe ser capaz de mover.

·

El

caudal de refrigerante que mueve el compresor.

·

La

potencia de consumo eléctrico del motor del compresor.

·

La

cilindrada del compresor

·

Volumen

desplazado del compresor.

Para ello veamos el siguiente ejemplo

donde se va a seleccionar un compresor con base en los siguientes datos del

sistema que se va a diseñar:

Por el cálculo de la fórmula dada

anteriormente se tiene que:

Potencia

Frigorífica Compresor = 1.07 * Potencia Frigorifica Evaporador

Reemplazando los valores:

Potencia

frigorífica compresor = 1.07 * 3 Kwatt = 3,21 Kwatt

Ahora, usando programas para el cálculo de

ciclos, vamos a encontrar el valor exacto no solo de la potencia frigorífica

del compresor sino también un dato muy importante como es el flujo o caudal

másico que debe mover el compresor.

Para comenzar recomiendo hacer un diagrama

de Mollier previo con todos los datos del sistema, tal como se observa:

Ahora vamos a trabajar con los programas,

para este primer caso usaremos el Cooltool, cuyos datos son iguales al Coolpack;

verifiquemos algunos parámetros del programa:

|

PARAMETRO |

SIGNIFICADO |

|

TE |

Temperatura de evaporación |

|

TC |

Temperatura de condensación |

|

ΔTSH |

Recalentamiento útil |

|

ΔTSC |

Subenfriamiento total |

|

ΔTSH, SL |

Recalentamiento ambiental |

|

ΔPSL |

Caída de presión en la línea de

succión |

|

ΔPDL |

Caída de presión en la línea de

descarga |

|

|

Potencia frigorífica del evaporador |

|

|

Potencia calorífica del

condensador |

|

|

Potencia consumo del compresor |

|

|

Flujo volumétrico o volumen

desplazado |

|

|

Flujo másico del sistema |

|

fg |

Factor de calor en compresores |

|

T8 |

Temperatura entrada compresor |

Ahora nos vamos al programa para digitar

la información:

En el mismo programa veamos los resultados

del ciclo:

A continuación, se determina el valor de

la potencia frigorífica del compresor:

A continuación, usaremos el programa

Genetron Properties para calcular el mismo ciclo:

Vemos los resultados:

Para el cálculo de la potencia

frigorífica:

Ahora se va a los programas de compresores

para seleccionar uno de ellos; para ello se necesita los datos que se tomaron

en cuenta para el cálculo del ciclo del sistema, sino también el flujo masico

del sistema que se calculó, tipo de compresor, aplicación del compresor y

variables eléctricas:

En la figura anterior se estuvo buscando

un compresor con capacidad o potencia frigorífica igual o mayor a los 3,1|8 kW,

pero al no encontrarse, se selecciona uno de lata capacidad que se le acerque.

Ahora se verifica si el flujo o caudal

másico del compresor es igual o mayor que el que necesita el sistema ( 78,6

kg/Hr ), así como tras propiedades del compresor:

Para tener una alta eficiencia del

sistema, tenga en cuenta:

•

No

diseñe sistemas con altas temperaturas de condensación.

•

Mantenga

las temperaturas de evaporación y condensación los más cerca posibles sin

afectar las condiciones del recinto.

•

Mantenga

un buen subenfriamiento en el sistema usando intercambiadores de calor.

•

Ajuste

las válvulas de expansión para mantener los recalentamientos de evaporador

bajos.

•

Mantenga

los aislamientos de la tubería de succión para mantener los recalentamientos

ambientales bajos.

•

Mantenga

limpios los condensadores y evaporadores.

•

Mantenga

en buen estado los ventiladores del sistema.

•

Seleccione

compresores con altos valores de COP.

Ver video:

La otra

forma de selección más sencilla es usando los programas de selección que

ofrecen los fabricantes en internet.

1.17.

VARIACIONES EN EL RENDIMIENTO DE COMPRESORES

Para hacer pruebas a los compresores, existen varias normalizaciones

con las cuales son probados y estandarizados, entre las normas más comunes para

prueba de compresores están:

Son mucho los factores que afectan el rendimiento del

compresor, entre ellos: la relación de presiones entre alta y baja, la

temperatura de evaporación, la temperatura de condensación, los

recalentamientos, los subenfriamientos, etc.

·

La relación de compresión, ya se vió que, a mayor relación

de compresión, el sistema exige un mayor trabajo del compresor, incrementado el

consumo eléctrico del mismo, disminuyendo el COP del sistema y del compresor.

·

El caudal o flujo másico: A menor temperatura de

evaporación, menor es el flujo másico y viceversa. A mayor temperatura de

condensación, menor es el flujo másico y viceversa. Recordemos que el flujo

másico representa la cantidad de masa de refrigerante que es capaz de mover el

compresor en el tiempo.

·

El consumo de potencia eléctrica del compresor también es

afectado por las temperaturas de evaporación y la de condensación, a menor

temperatura de evaporación menor es la potencia consumida, esto debido a que el

volumen especifico del gas aumenta, teniendo el gas refrigerante menor densidad

y por tanto menor trabajo es requerido por el mismo. A mayor temperatura de

condensación, el consumo de aumenta debido al incremento en el diferencial de

presiones.

·

El COP del compresor como una medida de la eficiencia de un

compresor, y es la relación entre su capacidad frigorífica o de enfriamiento y

el consumo eléctrico del compresor; es afectado por los cambios en la

temperatura de evaporación, a menor temperatura de evaporación, menor es el COP

del compresor y a mayor temperatura de evaporación, mayor es el COP del

compresor. A mayor temperatura de condensación menor es el COP y viceversa,

esto debido a que, a mayor temperatura de condensación, mayor es el consumo

eléctrico del compresor.

·

La potencia frigorífica es afectada por la temperatura de

evaporación y condensacion, que a menor temperatura de evaporación menor

temperatura menor es el rendimiento frigorífico y viceversa. A mayor

temperatura de condensación, menor es la potencia frigorífica del equipo y

viceversa.

En resumen, se tiene que:

Ver video:

VARIABLES EN COMPRESORES DE REFRIGERACION QUE INFLUYEN EN SU SELECCION Y RENDIMIENTO

1.18. COMO

MANTENER O INCREMENTAR LA EFICIENCIA DE LOS COMPRESORES

·

Mantener bajas las presiones de descarga y por ende la temperatura

de condensación.

·

Mantener altas las presiones de succión y por ende la

temperatura de evaporación.

·

Incrementar el subenfriamiento del sistema.

·

Mantener los recalentamientos del sistema en sus valores mas

bajos.

·

Mantener refrigerados los compresores.

1.19.

CRITERIOS A TENER

EN CUENTA PARA LA SELECCIÓN DE UN COMPRESOR

Hay

que tener en cuenta los criterios de tipo mecánico y criterios de tipo

eléctrico.

Entre

los criterios de tipo eléctrico a tener en cuenta, verifique que en el sitio se

disponga de las condiciones eléctricas requeridas por el compresor como:

Entre los criterios de tipo mecánicos a

tener en cuenta están:

·

El

mecanismo de compresión del compresor:

·

El

montaje del motor eléctrico y el mecanismo de compresión:

·

El

tipo de válvula o elemento de expansión del sistema:

·

Las

presiones de retorno o succión del sistema:

·

El

tipo de refrigerante y la relación de compresión del sistema:

·

El

valor de los sobrecalentamientos y subenfriamientos del sistema:

·

Se

necesitan de tres datos principales para su selección.

·

Trate

de que el compresor trabaje en la parte central del diagrama de límites de

operación del mismo:

Ver

video:

CRITERIOS GENERALES A TENER EN CUENTA EN LA SELECCION DE COMPRESORES PARA EQUIPOS DE REFRIGERACION

1.20.

COMO REEMPLAZAR UN COMPRESOR DE UN SISTEMA POR OTRO DE MARCA DIFERENTE.

1.20.1.

CALCULO EXTENSO

Para

hacer este procedimiento, se debe tener a la mano la siguiente información del

sistema:

·

Tipo

de refrigerante.

·

Presiones

de descarga y succión.

·

Subenfriamiento

del sistema.

·

Recalentamientos

del sistema.

Del

compresor del sistema se necesita la siguiente información:

·

Marca,

modelo y serial del compresor.

·

Variables

eléctricas del compresor, como voltajes de operación, corrientes, frecuencia

eléctrica.

·

Tipo

de impulsión del compresor.

·

Definir

si es de tipo LBP. MBP o HBP, así como LST o HST.

Con

la información anterior, y con el software de selección del compresor, se

buscan los siguientes datos del compresor instalado:

·

Potencia

frigorífica del compresor bajo las condiciones de diseño y medidas.

·

COP

del compresor.

·

Flujo

másico del compresor.

·

Potencia

de consumo eléctrica.

Ahora,

empleando los programas de otros fabricantes y con los datos de operación del

sistema, y la potencia frigorífica del compresor instalado, se busca otro que

de igual o mejores prestaciones que el instalado en lo relacionado a su

potencia frigorífica, COP, y flujo másico.

Ver

video:

DE REEMPLAZO EN OTRAS MARCAS

1.20.2.

USANDO LA OPCION DE REFERENCIA CRUZADA EN PROGRAMAS DE ANDROID O PC DE LOS

FABRICANTES.

Algunos programas traen esta utilidad en

la cual digitando el modelo y marca del compresor , nos salen los posibles

reemplazos en la marca del software que estamos usando. Es la forma más rápida

y práctica de selección de un compresor en otras arcas que nos reemplacen al

dañado.

Ver videos:

COMO SELECCIONAR COMPRESORES DE REEMPLAZO CON LA APP DE TECUMSEH CON LA OPCION DE REFERENCIA CRUZADA

1.21.

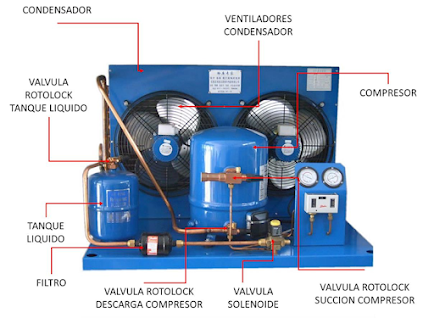

UNIDADES CONDENSADORAS

Son

equipos donde están en un solo paquete el compresor y el condensador, con otros

accesorios como separadores de aceite, recibidores o tanques de líquido,

acumuladores de succión, etc. Dependiendo de la capacidad hay varios arreglos

de unidades condensadoras:

Sistemas

de baja a media potencia:

Entre los sistemas de conexión y

accesorios se tienen:

Sistemas de media a alta potencia:

Ver video:

Para

seleccionar una unidad condensadora, es similar al proceso de selección de un compresor

debe tener en cuenta los siguientes aspectos:

·

Tensión

y frecuencia de la red eléctrica.

·

Tipo

de aplicación, LBP, MBP o HBP.

·

El

tipo de refrigerante a emplear.

·

Temperatura

mínima de trabajo o de evaporación.

·

Temperatura

del ambiente.

·

Capacidad

frigorífica requerida en HP, WATT. Recuerde que la capacidad frigorífica de un

compresor varía dependiendo de la temperatura del gas en la succión, a menor

temperatura, menor rendimiento.

·

Tipo

de elemento de control de flujo o de expansión ( capilar o válvula de expansión

). De acuerdo con este parámetro los compresores pueden ser de tipo LST o HST.

·

Cilindrada

del compresor de la unidad condensadora.

·

Flujo

másico requerido por el sistema.

·

Caudal

de refrigerante que es capaz de mover el compresor.

Ver videos:

1.21.1.

SELECCIÓN DE UNIDADES CONDENSADORAS.

La selección de unidades condensadoras es

muy similar al proceso de selección de compresores; para ello tenemos el método

de la fórmula general:

Potencia

Frigorífica Unid Condensadora = 1.07 * Potencia Frigorífica Evaporador

O calculando la potencia frigorífica con

el diagrama del ciclo en Mollier, para ello, se va a seleccionar una unidad

condensadora para un sistema con las siguientes características:

Si usamos la fórmula general, se tiene

que:

Potencia

Frigorífica Unid Condensadora = 1.07 * Potencia Frigorífica Evaporador

Reemplazando los valores:

Potencia

frigorífica Unid Condensadora = 1.07 * 3 Kwatt = 3,21 Kwatt

A continuación, se va a calcular la

potencia frigorífica requerida por la unidad condensadora, e un diagrama de

Mollier, para ello digitamos la información en un programa de cálculo:

Ahora veamos los resultados:

De la figura anterior se obtiene que la

potencia frigorífica del evaporador es Qe = 3 Kwatt, potencia calorífica

condensador de 4,2 KW,el flujo másico de 0,02135 kg/seg o 76,8 Kg/Hr y la

potencia mecánica del compresor de 1,2 Kw y el COP de 2,49.

A continuación, se determina el valor de

las entalpías específicas a la entrada del evaporador y entrada del compresor,

tal como se muestra:

Se calcula el valor de la potencia

frigorífica requerida por el compresor, con la fórmula:

POTENCIA

FRIGORIFICA UNID COND = FLUJO MASICO ( hrefrigerante entrada compresor

- hrefrigerante entrada evaporador )

Reemplazando los valores:

POTENCIA

FRIGORIFICA UNID COND = 0,02135 Kg/Seg * (405,4 – 256,38 ) kJ/Kg

POTENCIA

FRIGORIFICA UNID COND = 3,18 KWatt

Para seleccionar una unidad condensadora,

se requiera la siguiente información:

·

Capacidad

frigorífica.

·

Tipo

de refrigerante.

·

Temperatura

de evaporacion.

·

Temperatura

del ambiente o sitio.

·

Temperatura

del refrigerante a la entrada del compresor.

·

Recalentamiento

útil

·

Recalentamiento

adicional.

·

Subenfriamiento

de condensador.

·

Subenfriamiento

adicional.

Cuando se seleccione, hay que verificar

que su flujo masico sea igual o mayor al requerido, lo mismo que su potencia

frigorífica, veamos los siguientes ejemplos en varias marcas o fabricantes:

Ver video:

1.22.

BATERIAS DE COMPRESORES O RACKS

Se emplea la operación de compresores conectados en paralelo

cuando si empleando un solo compresor, se requieren manejar grandes volúmenes

de refrigerantes o cuando la carga de refrigeración es muy variable. En estos

sistemas es muy importante la distribución del lubricante de forma que ninguno

de ellos se quede sin el preciado aceite ni otro se inunde con el preciado

aceite.

En

cuanto al tipo de compresores que se pueden conectar en paralelo o tamden están

arreglos de:

|

|

|

Compresores alternativos |

|

|

|

Compresores de tornillo |

|

|

|

Compresores scrolls |

Cuando

se tienen estas configuraciones en paralelo de compresores tenga en cuenta que:

·

Los compresores sean de las mismas características técnicas

en lo referido a potencia frigorífica, tubos de conexión, variables eléctricas,

etc. Pero también se pueden emplear compresores de diferentes capacidades.

·

La potencia frigorífica del conjunto de compresores es la

suma de las potencias frigoríficas de todos los compresores del conjunto.

·

El flujo de refrigerante es la suma de los flujos de todos

los compresores del conjunto.

·

Cada compresor tiene a la entrada de cada compresor válvulas

solenoides.

·

Se suele ubicar en las descargas de cada compresor una

válvula unidireccional o cheque para evitar que la presión de los demás

compresores afecte su encendido.

·

Lo ideal de este sistema es que los compresores del conjunto

trabajen al mismo tiempo. Si en operación se desconectan uno o varios

compresores del sistema, la presión de succión se incrementa y por ende las

temperaturas de los recintos refrigerados.

En cuanto a componentes varias de acuerdo a los diseños y

funciones; desde el punto de vista del sistema de lubricación del sistema se

tiene:

Ver videos:

1.23.

MOTIVOS DE FALLAS MECANICAS EN COMPRESORES

1.23.1. PROBLEMAS DE LUBRICACION

Antes

de entrar en detalle, recordemos las funciones del lubricante en el compresor:

•

Protección de las

superficies de las piezas metálicas contra corrosión.

•

Prevenir el

recalentamiento de estas.

•

Prevenir el desgaste

de los materiales.

•

Mejorar la

estanqueidad o sellamiento de válvulas, pistones y otras piezas.

•

Reducir el ruido

generado por partes móviles dentro del compresor.

•

Reducir el consumo

energético del compresor

Por

otro lado, la viscosidad del lubricante es muy importante y varia con la

temperatura tal como se observa:

Del

grafico anterior se concluye que:

·

A

una misma temperatura, a mayor grado ISO del lubricante, mayor es su viscosidad.

·

El

lubricante que posee un grado ISO definido, a mayor temperatura, menor es su viscosidad

y viceversa.

Los

problemas de lubricación los podemos resumir en dos factores:

La

falla de lubricación se manifiesta en los componentes por rayaduras en las

superficies y calentamiento de las superficies, tal como se muestra:

Entre

las causas que producen la falla de lubricación tenemos:

1.

El aceite no alcanza a llegar a las superficies a proteger por bajo nivel de

aceite en cárter, obstrucción de filtros de aceite, obstrucción de galerías y

problemas mecánicos de la bomba de lubricación.

2. El aceite no alcanza a llegar a las

superficies a proteger por bajo nivel de aceite en cárter debido a una mala

posición del compresor que dificulte el bombeo o distribución del aceite.

3. El aceite si alcanza a llega a las

superficies a proteger, pero se mezcla con el refrigerante que llega en estado

líquido al cárter del compresor que es posteriormente movido por la bomba. El

refrigerante desplaza al aceite provocando el roce entre las piezas metálicas

del compresor

4. El aceite si alcanza a llegar a las superficies

a proteger, pero se daña o afecta por el calor excesivo reduciendo su

viscosidad y formando partículas de carbón en casos extremos. Las altas

temperaturas de descarga se deben a los altos sobrecalentamientos del equipo,

altas presiones de descarga, etc.

5. El aceite si alcanza a llegar a las superficies

a proteger, pero no posee la viscosidad adecuada a las condiciones de trabajo

del compresor. Sucede cuando se pone a trabajar un compresor a condiciones de

temperatura diferentes a las que fue diseñado con afectación de la viscosidad del

aceite.

Entre las causas de originan la falta o

pérdida de aceite podemos mencionar:

Analicemos los factores que afectan el

retorno de aceite al compresor:

Ver video:

1.23.2. SOBRECALENTAMIENTOS

Tiene

como consecuencias:

·

Altas

temperaturas de descarga.

·

Afectación

del lubricante.

·

Rayadoras

en los pistones del compresor.

·

Obstrucción

de bomba de aceite por partículas de metal.

Este sobrecalentamiento se debe a:

·

No

seleccionar el refrigerante adecuado.

·

Altas

relaciones de compresión.

·

Altas

temperaturas de retorno.

·

Mala

refrigeración del compresor.

·

Evaporadores

de baja capacidad.

·

Tuberías

de succión sin aislamiento.

Un

compresor con problemas de recalentamiento, tiene:

·

Aceite

de color oscuro con carboncillo.

·

Bobinas

con color oscuro y presencia de carboncillo.

·

Plato

de válvulas con presencia de carboncillo.

|

|

|

1.23.3.

PROBLEMAS DE ESTANQUIEDAD

Los

problemas de estanqueidad en compresores se deben a:

·

Desgaste

de las válvulas de succión y/o descarga del compresor.

·

Desgaste

o rayaduras en los cilindros, anillos y pistones del compresor.

Entre

sus consecuencias están:

·

Poco

efecto de enfriamiento del sistema.

·

Reducción

de la presión de descarga.

·

Aumento

en la presión de succión.

·

En

compresores semiherméticos, afecta el retorno de aceite al cárter del mismo.

1.23.4.

ATASCAMIENTO POR GOLPES DE LIQUIDO

Ocurre

cuando el liquido refrigerante llega hasta los pistones y en su proceso, rompe

las válvulas de descarga del mismo. Esta entrada de liquido refrigerante se

debe a:

·

Arranques

inundados.

·

Exceso

de refrigerante en el sistema.

·

Bajos

recalentamientos del sistema.

·

Mal

ajuste de válvulas.

·

Evaporadores

obstruidos.

·

Ventiladores

de evaporador en mal estado.

|

|

1.23.5.

ARRANQUES INUNDADOS

Este fenómeno ocurre cuando el

refrigerante presente en las tuberías de succión e incluso del evaporador,

migra en forma de vapor hacia el compresor donde se diluye con el aceite del

mismo condensándose. Debido a diferencia de densidades, el refrigerante

condensado va hacia el fondo del cárter y el aceite hacia arriba del mismo.

Al momento del arranque del compresor y

como se disminuye drásticamente la presión en el Carter, parte del refrigerante

condensado en el aceite se evapora en el mismo, creando una niebla, y la otra

parte es seccionada y bombeada hacia los pistones, casquetes etc.

Debido a ello, no hay la suficiente

lubricación en estas partes produciendo desgaste o escoriaciones de forma

errática.

Este

fenómeno ocurre cuando:

·

Se

tiene exceso de refrigerante en el sistema.

·

Temperaturas

del cárter menores a la del evaporador.

·

Periodos

largos de apagado del compresor.

Ver

video:

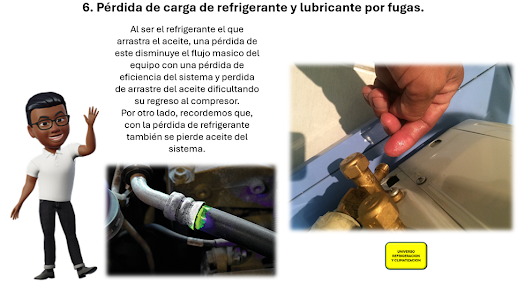

1.23.6.

RETORNO DE REFRIGERANTE LIQUIDO O INUNDACION

El refrigerante diluye el aceite del compresor ocasionando

desgaste mecánico, debido a que al momento de hacer el aceite la lubricación,

el refrigerante desplaza al aceite haciendo que menos aceite llegue a las

partes, teniendo problemas de lubricación. Este retorno puede ser causado por cargas

bajas en el evaporador, sobrecarga de refrigerante, mal ajuste de la válvula de

expansión, baja transferencia de calor en el evaporador, etc. Cuando se

analizan estas piezas, se encuentran desgastadas pero limpias como si hubiesen

sido lijadas, si rastros de aceite y carboncillo.

1.23.7.

MALA LIMPIEZA DEL SISTEMA

Origina presencia de barros en el sistema, acidez en el

lubricante, las partículas sólidas crean desgaste de piezas metálicas,

obstrucción de conductos de lubricación, etc.

|

|

|

1.24.

PROCEDIMIENTO ANTE QUEMA DE COMPRESOR

PRIMER

PASO: Se realiza la recuperación del refrigerante contaminado en taques para su

posterior disposición.

·

Ponga la opción de

operación del equipo en Manual, active las solenoides del equipo y abra todas

las válvulas manuales de bola que estén cerradas

·

Proceda

a recuperar el refrigerante contaminado en un taque dispuesto para ello

SEGUNDO

PASO: Se extraen filtros y el compresor del sistema, con respecto al compresor,

se le extrae el aceite contaminado para su posterior tratamiento.

TERCER

PASO: Se realiza barrido con nitrógeno en tuberías y el resto de los accesorios

del sistema

CUARTO

PASO: Si la reglamentación ambiental del país lo permite, puede usar sustancias

líquidas desengrasante que no degraden la capa de ozono , para una posterior

limpieza de tuberías y accesorios del sistema.

QUINTO

PASO: Si se requiere, coloque puertos para medir la presión en la entrada y

salida de los filtros de líquido y succión.

SEXTO

PASO: Coloque primeramente el nuevo compresor en el sistema, después los nuevos

filtros. Seleccione un filtro de líquido sobredimensionado, comparado con el

original ( con caída de presión menor de 1 Psig y mayor capacidad de absorción

de humedad), coloque nuevo filtro de aceite

y en especial un filtro de succión o antiácido de alta eficiencia ( con

caída de presión menor de 0,25 Psig )

SEPTIMO

PASO: Instale medidores de presión en las entradas y salidas de los filtros de

liquido y succión o antiacidos para

mayor comodidad de monitoreo.

OCTAVO

PASO: Verifique fugas en el sistema, realice el triple vacío, para después

ejecutar la carga con nuevo refrigerante.

NOVENO

PASO: Ponga a operar el equipo y al cabo de 1 y 6 horas de operación verifique

la caída de presión ( diferencia de presion entre la entrada del filtro y

salida del mismo ) en los filtros de líquido y succión del Sistema.

DECIMO

PASO: Cambie todos los filtros ( líquido

y succión ) al cabo de máximo 24 horas de operacion. Recolecte una muestra de

aceite del compresor, y si presenta acidez, ejecute tambien un cambio de aceite

del compresor.

UNDECIMO

PASO: Al cabo de 10 dias de operación, verifique nuevamente las caidas de

presión en los filtros ( líquido y succión ) y ejecute un análisis de acidez

del aceite. Realice cambio de filtros y de aceite si lo ameritan, hasta que el

aceite quede limpio sin acidez.

Ver

video:

COMO PROCEDER ANTE LA QUEMA DE UN COMPRESOR EN UN SISTEMA DE REFRIGERACION O CLIMATIZACION

No hay comentarios:

Publicar un comentario

Nota: solo los miembros de este blog pueden publicar comentarios.