REFRIGERANTES Y LUBRICANTES EN REFRIGERACION

ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL YOUTUBE: ANTONIO OSPINO

REFRIGERANTES Y LUBRICANTES EN REFRIGERACION

TABLA DE CONTENIDO

1.1. DESIGNACION

DE REFRIGERANTES SEGÚN ASHRAE

1.2. GRUPO DE

SEGURIDAD DE LOS REFRIGERANTES

1.3. FAMILIAS DE

REFRIGERANTES

1.3.1.

REFRIGERANTES HALOCARBONADOS

1.3.3.

REFRIGERANTES INORGANICOS

1.3.3.3.1.

SISTEMAS TRANSCRITICOS O SUPERCRITICOS

1.3.3.3.2.

SISTEMAS SUBCRITICOS

1.4. EL CONCEPTO

DE LA PRESION DE VAPOR

1.5.2. MEZCLAS

ZEOTROPICAS O NO AZEOTROPICAS

1.5.3. MEZCLAS

ENTRE HFC Y HFO

1.5.4.

IMPLICACIONES DEL CAMBIO DE UN REFRIGERENTE PURO POR UNA MEZCLA CON

DEZLIZAMIENTO O GLIDE

1.6. CODIGO DE

COLORES PARA RECIPIENTES DE REFRIGERANTES

1.7. HOJAS DE

SEGURIDAD DE REFRIGERANTES ( MSDS )

1.8.

IDENTIFICACION DE REFRIGERANTES

1.7.1. CON LA

TABLA DE PRESION – TEMPERATURA DEL REFRIGERANTE.

1.8.2. CON EL USO

DEL IDENTIFICADOR DE REFRIGERANTES ELECTRONICO.

1.9. REFRIGERANTES

Y SU IMPACTO EN EL MEDIO AMBIENTE

1.9.1. QUE ES LA

CAPA DE OZONO Y SUS FUNCIONES

1.9.2. PROCESO DE

DESTRUCCION DE LA CAPA DE OZONO

1.10.

CONSECUENCIAS DE LA DESTRUCCIÓN DE LA CAPA DE OZONO

1.11.1.

CONSECUENCIAS DEL CALENTAMIENTO GLOBAL

1.11.1.1.

ALTERACION EN CLIMA Y CICLO HIDRICO

1.11.1.2. EFECTOS

EN LOS ECOSISTEMAS

1.11.1.3. EFECTOS

EN LA SALUD HUMANA

1.12. UNIDADES DE

MEDIDA AMBIENTAL

1.12.2. PCG

(Potencial de Calentamiento Global - en inglés Global Warming Potential – GWP)

1.13. SUSTANCIAS

AGOTADORAS DE OZONO (SAO)

1.14. EL FUTURO DE

LOS REFRIGERANTES A CORTO PLAZO

1.15. FACTORES A

TENER EN CUENTA PARA LA SELECCIÓN DE REFRIGERANTES PARA EQUIPOS RVC

1.16. ANALISIS DEL

R-32 Y R- 290 COMO REEMPLAZO DEL R-410ª EN EQUIPOS DE AIRE ACONDICIONADO

1.17. ANALISIS DEL

R-600a Y R- 134a COMO REEMPLAZO DEL R-12 EN EQUIPOS DE REFRIGERACION

2. LUBRICANTES EN

REFRIGERACION

2.2. PROPIEDADES

DE LOS LUBRICANTES

2.3.1. DE ORIGEN

ANIMAL O VEGETAL

2.3.4.

ALQUILBENCENICOS ( AB )

2.4. MISCIBILIDAD

ENTRE ACEITES Y LUBRICANTES

2.5. VISCOSIDAD EN

LOS ACEITES Y CLASIFICACIÓN ISO

2.5.1. VISCOCIDAD

DINAMICA O ABSOLUTA

2.5.2. VISCOCINDAD

CINEMATICA O COMERCIAL

2.6. MATERIALES

AFINES A LOS ACEITES (EMPAQUES, TUBERÍAS, ENTRE OTROS)

2.7. FACTORES QUE

CAUSAN DEGRADACIÓN DE LOS ACEITES Y PRUEBA DE ACIDEZ.

2.8. PROCESO DE

SELECCIÓN DE UN ACEITE LUBRICANTE

1. REFRIGERANTES

Refrigerante

es cualquier cuerpo o sustancia que actúa como agente de enfriamiento

absorbiendo calor de otro cuerpo o sustancia. El refrigerante ideal no existe,

pero de acuerdo a sus aplicaciones y el uso apropiado como refrigerante, la

sustancia debería ser químicamente

inerte hasta el grado de no ser inflamable, no ser explosivo, no ser tóxico y

no deberá reaccionar desfavorablemente con el aceite lubricante del compresor o

con cualquier otro material normalmente usado en la construcción del equipo de

refrigeración. Los refrigerantes no deberán reaccionar negativamente con la

humedad que aunque restringida puede existir en el sistema, además se desea que

esta sustancia no contamine los productos almacenados, no perjudique la salud

de los ocupantes y no contamine el ambiente. Como es de esperar, es muy poco

probable que una sola sustancia tenga todas las propiedades anteriores. Un

refrigerante ideal en resumen ha de cumplir las siguientes propiedades:

·

Ser químicamente inerte hasta el grado de no ser inflamable,

ni tóxico, ni explosivo, tanto en estado puro como cuando esté mezclado con el

aire en determinada proporción.

·

No

reaccionar desfavorablemente con los aceites o materiales empleados en la

construcción de los equipos frigoríficos.

·

No

reaccionar desfavorablemente con la humedad, que a pesar de las precauciones

que se toman, aparece en toda instalación.

·

Su

naturaleza será tal que no contamine los productos almacenados en caso de fuga.

·

El

refrigerante ha de poseer unas características físicas y térmicas que permitan

la máxima capacidad de refrigeración con la mínima demanda de potencia.

·

La

temperatura de descarga de cualquier refrigerante siempre disminuye a medida

que baja la relación de compresión. Por lo tanto deseamos que la temperatura de

descarga sea la más baja posible para alargar la vida del compresor.

·

El

coeficiente de conductancia conviene que sea lo más elevado posible para

reducir el tamaño y costo del equipo de transferencia de calor.

·

La

relación presión-temperatura debe ser tal que la presión en el evaporador para

la temperatura de trabajo sea superior a la atmosférica, para evitar la entrada

de aire y de humedad en el sistema en caso de fuga.

·

Fácil

detección de fugas.

·

Temperatura

y presión crítica, lógicamente el punto de congelación deberá ser inferior a la

temperatura mínima de trabajo.

·

Que

no tenga problemas legales de adquisición o manipulación.

·

Su

rango de operación debe estar comprendido entre el punto triple y el punto

crítico.

·

Que

posea múltiples presentaciones en el mercado.

·

Finalmente

ha de ser de bajo precio y fácil disponibilidad.

Ver

video:

CARACTERISTICAS DE LOS REFRIGERANTES PARA SU USO EN EQUIPO DE REFRIGERACION

1.1. DESIGNACION DE REFRIGERANTES

SEGÚN ASHRAE

El American Standard ANSI / ASHRAE 34,

como denominación simbólica numérica, asignó un código que identifica a cada

refrigerante el cual consiste de una letra seguido por un número. Este código se establece a partir de su

fórmula química así:

·

La letra R significa mayúscula significa refrigerante.

·

A

la primera cifra se le suma 1 para obtener el número de átomos de carbono que

contiene la molécula. Cuando este número es cero, no se escribe en su denominación.

·

A

la segunda se le resta 1 para obtener el número de átomos de Hidrógeno.

·

La

tercera se refiere al número de átomos de flúor.

·

El

resto de valencias, salvo que se indique lo contrario, quedan cubiertas con

cloro. Se calcula el numero de átomos de cloro con la fórmula:

Cl = C – Atomos de

F – Atomos de H

Para la anterior

fórmula el valor de C es:

C = 4 si el numero

de atomos de carbono es 1.

C = 6 si el numero

de atomos de carbono es 2.

Por

ejemplo la fórmula del R-134 cuya formula es CF3CH2F sería:

Atomos

de Carbono: 1 + 1=2 átomos

Atomos

de Hidrógeno: 3 – 1 = 2 átomos

Atomos

de Fluor: 4 átomos

Atomos

de Cl = 6 – 4 – 2 = 0

Para el caso de la

codificación de las mezclas zeotrópicas y azeotrópicas:

Para el caso de refrigerantes

inorgánicos:

1.2. GRUPO DE SEGURIDAD DE LOS REFRIGERANTES

La ANSI / ASHRAE 34 clasifica los

refrigerantes por su grupo de seguridad; esta clasificación consta de una letra

( A o B ) que indica su toxicidad y un número ( 1, 2 o 3 ) que indica su

flamabilidad.

Según su toxicidad, los refrigerantes

están divididos en dos grupos:

·

Clase

A, toxicidad no identificada para concentraciones inferiores o iguales a 400

ppm.

·

Clase

B, se tiene evidencia de toxicidad a concentraciones inferiores a 400 ppm.

Según su flamabilidad, los

refrigerantes están divididos en tres grupos:

· Clase 1: No muestra propagación de llama cuando se prueba en aire a 21°C y 101 kPa.

·

Clase 2L:

Muestra una leve o baja propagación de llama cuando se prueba en aire a 21°C y

101 kPa y un calor de combustión inferior a 19 kJ/kg. ( Ligera flamabilidad )

· Clase 2: Inflamable, límite inferior de flamabilidad superior a 0.10 kg/m3 a 21°C y 101 kPa y un calor de combustión inferior a 19 kJ/kg.

·

Clase

3: Alta flamabilidad, definido por un límite inferior de flamabilidad inferior

o igual a 0.10 kg/m3 a 21°C y

101 kPa o un calor de combustión superior o igual a 19 kJ/kg.

Podemos resumir lo anterior en la siguiente tabla:

Cuadro . Clasificación de algunos refrigerantes.

1.3.

FAMILIAS DE REFRIGERANTES

Existen en la actualidad tres tipos de refrigerantes de la

familia de los hidrocarburos halogenados:

1.3.1. REFRIGERANTES HALOCARBONADOS

Son compuestos

químicos o combinaciones de átomos que consisten de una estructura de carbono a

la que se unen átomos del grupo VII A de la tabla periódica conocidos como

Halógenos (Flúor, Cloro y/o Bromo). Los refrigerantes pertenecientes a este

grupo se dividen en tres grupos básicos así: CFC, HCFC, HFC y mezclas entre

ellos.

1.3.1.1.

GRUPO CFC

(

Flúor, Carbono, Cloro ), Clorofluorocarbono totalmente halogenado, no contiene

hidrógeno en su molécula química y por lo tanto es muy estable, esta

estabilidad hace que permanezca durante largo tiempo en la atmósfera afectando

seriamente la capa de ozono y es una de las causas del efecto

invernadero.(R-11, R-12, R-115, R-502, R-500 ). Esta prohibida su fabricación

desde 1995. Estas sustancias se han utilizado, además de refrigerantes, también

como disolventes en ciertas aplicaciones industriales, como agentes espumantes

de estireno y como propelente en los aerosoles. Son excelentes refrigerantes ya

que tienen un calor latente de vaporización alto en la gama conveniente de

temperatura y presión, una elevada conductividad y una baja viscosidad. Son

sustancias muy estables la cual es una de las razones por las cuales tienen una

alto potencial de agotamiento de ozono (PAO).

|

NOMBRE |

FORMULA |

NOMBRE QUIMICO |

PAO |

|

R -11 |

C Cl3 F |

TRICLOROMONOFLUOROMETANO |

1 |

|

R – 12 |

C Cl2 F2 |

DICLORODIFLUOROMETANO |

1 |

|

R – 113 |

C2 F3 Cl3 |

TRICLOROTRIFLUOROETANO |

0.8 |

|

R – 114 |

C2 F4 Cl2 |

DICLOROTETRAFLUOROETANO |

1 |

|

R - 115 |

C2 F5 Cl |

MONOCLOROPENTAFLUOROETANO |

0.6 |

|

|

|

|

|

1.3.1.2.

GRUPO HCFC

(Hidrógeno, Carbono, Flúor, Cloro), Hidroclorofluorocarbono,

es similar al grupo anterior, pero con átomos de hidrógeno en su molécula. Ante

el problema que tienen los CFC de su degradación de la capa de ozono, los HCFC

surgen como una medida de mitigar ese impacto.

La presencia de Hidrógeno hace que reaccione con el cloro

antes que éste llegue a las moléculas de ozono en consecuencia, se descompondrá

en la parte inferior de la atmósfera y no llegará a la estratosfera. Posee un

potencial reducido de destrucción de la capa de ozono. Su desaparición está

prevista para el año 2015. ( R-22, DI-36, DI-44, R-409ª, R-408ª ). Tienen

propiedades refrigerantes similares a los CFC y son consideradas sustancias en

transición, porque son sustancias que aún degradan la capa de ozono. Entre

ellas se tienen:

|

NOMBRE |

FORMULA |

NOMBRE QUIMICO |

PAO |

|

R - 22 |

C H F2 Cl |

MONOCLORODIFLUOROMETANO |

0.055 |

|

R – 123 |

C2 H F3

Cl2 |

DICLOROTRIFLUOROMETANO |

0.020 |

|

R – 124 |

C2 H F4

Cl |

MONOCLOROTETRAFLUOROETANO |

0.022 |

|

R – 141 b |

C2 H3 FCl2 |

DICLOROFLUOROETANO |

0.110 |

|

R – 142 b |

C2 H3 F2

Cl |

MONOCLORODIFLUOROETANO |

0.065 |

1.3.1.3.

GRUPO HFC

(Hidrógeno, Flúor, Carbono), Hidrofluorocarbono, es un

fluorocarbono sin cloro con átomos de hidrógeno sin potencial destructor del

ozono dado que no contiene cloro. ( R-134a, 141b, R-404ª, R-407c, R-410ª ).

Dado que el problema de los grupos CFC y HCFC era el cloro, estos nuevos refrigerantes ya no lo tienen en su estructura, por tanto, no degradan la capa de ozono; pero poseen un alto efecto de calentamiento global ( GWP ) Son llamados también refrigerantes de tercera generación. Entre estos se tienen:

|

NOMBRE |

FORMULA |

PAO |

GWP |

|

R – |

C H2 FC F3 |

0 |

1300 |

|

R – 245 a |

C3 H3 F5 |

0 |

858 |

1.3.1.4.

GRUPO HFO

Los HFC, a pesar que son refrigerantes que no degradan la

capa de ozono ( PAO = = ), poseen un alto potencial de calentamiento global (

GWP ), por esta razón, surgen los HFO o comúnmente llamados Hidrofluoroolefinas

que contiene en su molécula Hidrógeno, Fluor y carbono; se consideran

refrigerantes de cuarta generación, porque además de tener un PAO = 0, poseen

un bajo GWP. Entre estos tenemos:

1.3.2.

REFRIGERANTES HC

(

Hidrógeno, Carbono ), Es un hidrocarburo o combustible no halogenado. Son

sustancias naturales obtenidas por destilación en las refinerías. Los

hidrocarburos refrigerantes están disponibles para una amplia gama de

aplicaciones, incluyendo la sustitución directa de refrigerantes CFC, HCFC y

HFC. Tienen muy bajo impacto ambiental en comparación con los anteriores. Son

compatibles con el cobre y el aceite mineral. Como sustancia de reemplazo se

necesita realizar muy pocos cambios en el sistema y en sus componentes, sin

embargo, se necesita tomar medidas de seguridad para evitar que la

inflamabilidad sea un problema. Los más importantes como refrigerantes son el

metano, etano, butano, propano (R-290), etileno e isobutano (R- 600a).

Como

ya se había comentado, los hidrocarburos directos pueden usarse como

refrigerantes en sistemas de refrigeración. Los HC son muy buenos refrigerantes

por varias razones:

·

Se

desempeñan muy bien, con buena capacidad y eficiencia.

·

Los

HC están disponibles para una amplia gama de aplicaciones. Son una excelente

alternativa como reemplazo directo del CFC 12.

·

Tiene

un impacto ambiental muy bajo en comparación con los CFC, HCFC y los HFC.

·

Son

compatibles con el cobre y los aceites minerales comunes.

·

Pueden

usarse procedimientos de limpieza similares a los usados con el CFC-12.

·

El

servicio de mantenimiento es el mismo que el de los refrigerantes CFC-12 y

HCFC- 22, excepto por las consideraciones de seguridad.

·

Se

necesitan muy pocos cambios a un sistema y sus componentes para poder usarlos

como refrigerantes. Sin embargo, se necesita cuidado para que la inflamabilidad

no presente problemas de seguridad.

·

Los

sistemas que usan HC deben diseñarse de manera tal que la fuga no sea

peligrosa.

·

Debe

usarse el equipo apropiado durante la fabricación para cargar los sistemas y la

carga aérea debe elegirse con cuidado.

·

Los

técnicos del servicio de mantenimiento y reparación deben estar capacitados

para manejar hidrocarburos como refrigerantes con seguridad.

Particularmente

para refrigeración doméstica existe la opción ( promovida especialmente por

países del norte de Europa) de utilizar Isobutano (R-

|

|

|

Los

HC son flamables cuando se mezclan con el aire. Para que dicha mezcla se

encienda, la proporción de ambos debe estar comprendida entre dos valores

conocidos como límite de inflamabilidad, el límite de inflamabilidad inferior

(LFL) y el límite de inflamabilidad superior (UFL).

Para

el caso de la mezcla de HC mencionada, con menos de 1.95% (LFL) en volumen de

la misma en el aire, entonces hay poco combustible para la combustión. Si hay

más de 9.1% (UFL) en volumen hay poco oxígeno (del aire) para la combustión.

Para el caso del isobutano los límites de inflamabilidad son 1.8% (LFL) para el

inferior y 8.4% (UFL) para el superior. Esto debe considerarse ya que el

refrigerante que se fuga no se diseminará en el espacio en forma pareja, sino

que tenderá a acumularse a bajo nivel.

Para

la combustión se necesita una fuente de ignición para encender la mezcla aire/

hidrocarburo, la fuente de ignición debe poseer una temperatura superior a

·

Una

llama, por ejemplo, de una antorcha encendida, de una lámpara de haluro, de un

fósforo o de un encendedor.

·

Una

chispa de un componente eléctrico.

·

Electricidad

estática.

Cuando

se aplican y se usan los hidrocarburos como refrigerantes deben evitarse las

condiciones necesarias para la combustión.

IMPORTANTE

Es

muy improbable que la combustión ocurra dentro de un sistema ya que allí habrá

poco aire. Sin embargo, si los hidrocarburos como refrigerantes se fugan del

sistema ocurrirá la combustión si existe la mezcla en las proporciones

adecuadas y si hay una fuente de ignición, esto es peligroso y debe evitarse.

Donde no se pueda prevenir fuga, se deben eliminarse las fuentes potenciales de

ignición.

La

calidad y pureza del refrigerante es muy importante. El refrigerante debe

contener niveles extremadamente bajos de contaminación, fundamentalmente

humedad y estar desodorizado. El uso de los HC impuros causará los siguientes

problemas en un sistema de refrigeración:

·

Un

alto nivel de humedad saturará el filtro secador, se congelará en el

dispositivo de expansión y en presencia de otras impurezas, acelerará la

producción de ácidos en el sistema, lo cual conducirá al daño metálico de cobre

en el compresor.

·

Un

agente odorante puede dañar el aislamiento de la serpentina del motor del

compresor.

Ya

que en los cilindros pueden contenerse HC con mezcla de otros, de humedad,

odorantes e impurezas, sólo debe usarse HC grado refrigerante que tengan bajos

niveles de contaminación y humedad y que sean de una composición muy

controlada.

Cuadro. Especificaciones de la calidad de los

hidrocarburos para su uso como refrigerantes.

|

PARAMETRO |

VALOR |

|

GRADO DE PUREZA |

SUPERIOR AL 99.5% |

|

CONTENIDO DE AGUA |

MAXIMO 10 PPM |

|

CONTENIDO DE OTROS HC |

MAXIMO 5000 PPM |

|

IMPUREZAS CLORADAS Y FLUORADAS |

0 PPM |

Hay

tres refrigerantes con base en HC que están disponibles actualmente en el

mercado internacional y que pueden ser usados en el reemplazo del CFC-12 en

sistemas nuevos. Estos aparecen listados:

Cuadro.

Hidrocarburos usados como refrigerantes en el mercado.

|

REFRIGERANTE |

PUNTO DE EBULLICION A PRESION

ATMOSFERICA |

APLICACION |

|

ISOBUTANO ( R- |

- |

NUEVO EQUIPO DOMESTICO |

|

MEZCLA 50/50 DE PROPANO E ISOBUTANO |

-

|

REEMPLAZO DEL R-12 EN EQUIPOS USADOS Y NUEVOS |

|

PROPANO ( R-290 ) |

- |

EQUIPOS NUEVOS DE ALTA, MEDIA Y BAJA TEMPERATURA |

1.3.2.1.

REFRIGERANTE R-600a

Es

un refrigerante que vino a reemplazar al R-134ª en aplicaciones de

refrigeración doméstica, que posee las siguientes características:

Con relación a sus características de flamabilidad:

Recordando

el concepto de la autoignición, la Temperatura de

Autoignición o de Autoinflamación, es el mínimo valor de temperatura a presión

atmosférica a la cual, un combustible ya sea líquido, sólido o gaseosos en contacto

con el aire, arde o flamea de forma espontánea sin requerir de una fuente de

energía calorífica externa. En otras palabras, a esta temperatura se alcanza la

energía de activación suficiente para que se inicie la reacción de combustión.

Con relación al R- 600 a:

Con

relación a sus presiones y temperaturas críticas:

A

continuación, se va a comparar el rendimiento del R-600 a con el R – 134 a con

las mismas condiciones de operación para equipos en aplicaciones LBP.

Analizando

los datos se obtiene los siguientes resultados:

•

Se

tiene una menor relación de compresión ( Rc ) con el R-600 a

•

El

sistema con R-600 a requiere menor flujo masico y por consiguiente menor

cantidad de refrigerante para obtener la misma potencia frigorífica.

•

El

sistema con R-600 a requiere una menor potencia mecánica de compresión

•

El

sistema con R-600 a obtiene un relativo mayor COP en comparación con otros

refrigerantes.

•

El

equipo con R-600 a es un sistema ecológico al tener un PAO = 0 y un PCP = 3.

•

El

equipo con R-660 a posee presiones de succión por debajo de la presión

atmosférica ( de 4 a 12 In Hg en rango promedio ) y presiones de descarga en un

rango promedio de 95 a 73 Psig

•

El

equipo con R-600 a necesita condensadores más pequeños.

A

continuación, se va a comparar el rendimiento del R-600 a con el R – 134 a con

las mismas condiciones de operación para equipos en aplicaciones MBP.

Analizando

los datos se obtiene los siguientes resultados:

•

Se

tiene una similar relación de compresión ( Rc ) entre ambos refrigerantes.

•

El

sistema con R-600 a requiere menor flujo masico y por consiguiente menor

cantidad de refrigerante para obtener la misma potencia frigorífica.

•

Se

requiere una similar potencia mecánica de compresión entre ambos refrigerantes.

•

Con

el R-600 a se obtiene un relativo mayor COP en comparación con otros

refrigerantes.

•

El

equipo con R-600 a es un sistema ecológico al tener un PAO = 0 y un PCP = 3.

•

El

equipo con R-600 a opera con presiones de succión por encima de la presión

atmosférica ( de 3,4 a 8 Psig en rango promedio ) y presiones de descarga en un

rango promedio de 95 a 73 Psig

•

El

equipo con R-600 A necesita condensadores más pequeños.

Con

relación a las recomendaciones para trabajar con este refrigerante, se tienen:

•

Utilizar

equipos, herramientas e instrumentación compatibles para refrigerantes HC.

•

Modificar

el procedimiento de medición de presión, carga,

recarga de refrigerante y diagnóstico de equipos.

•

Extremar

medidas de precaución para y modificar el procedimiento de soldadura y unión de

tuberías.

•

Realizar

la carga en estado líquido y por peso (

preferiblemente ).

•

Usar

válvulas de control de flujo para procedimientos de medición, carga o recarga.

•

Usar

los EPP recomendados.

•

Verificar

correcta ventilación del sitio de labores o trabajo.

•

Usar

equipos clasificación Atex.

Ver

video:

GENERALIDADES DEL REFRIGERANTE R 600 a

Con

respecto a los compresores que usan este refrigerante:

•

Trabajan

con aceites compatibles: AB ( alquilbencenicos ), PAO ( polialfaolefinas ) y MO

( Mineral ).

•

Bajo

a medio grado de viscosidad desde ISO 5,

ISO 10, ISO 32, dependiendo la aplicación.

•

Compresor

de mayor desplazamiento o cilindrada en comparación con otros de igual

capacidad que usan otro tipo de refrigerante.

•

Sus

sistemas de arranque son sin chispas, por esos usan pastillas PTC

•

Para

aplicaciones en LBP y MBP.

•

Para

uso con capilares.

•

Opera

con presiones de succión menores a la presión atmosférica en aplicaciones LBP y

por encima en aplicaciones MBP

Ver

video:

GENERALIDADES DE EQUIPOS DE REFRIGERACION DOMESTICOS QUE OPERAN CON R 600a

1.3.2.2.

REFRIGERANTE R-290

Este refrigerante para operar sistemas comerciales

de baja a media temperatura de evaporación, posee las siguientes

características:

Con respecto a sus propiedades de flamabilidad:

Y con respecto a su temperatura de autoignición:

Con

relación a sus presiones y temperaturas críticas:

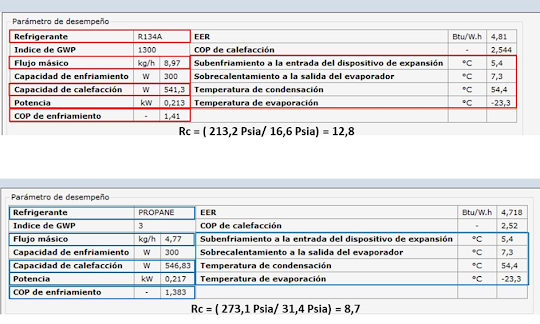

A

continuación, se va a comparar el rendimiento del R-290 a con el R – 134 a con

las mismas condiciones de operación para equipos en aplicaciones LBP.

Analizando

los datos anteriores, se obtienen los siguientes resultados:

•

El equipo con R-290 tiene una menor relación de

compresión ( Rc ).

•

El sistema con R-290 requiere menor flujo masico y

por consiguiente menor cantidad de refrigerante para obtener la misma potencia

frigorífica.

•

El equipo con R-290 requiere una similar potencia

mecánica de compresión

•

El equipo con R-290 obtiene un similar COP en

comparación con otros refrigerantes HFC.

•

El R-290 es un refrigerante ecológico al tener un

PAO = 0 y un PCP = 3.

•

El equipo con R-290 opera con presiones de succión

por encima de la presión atmosférica ( de 27,5 a 16,5 Psig en rango ) y

presiones de descargas de 273 a 207 Psig en rango promedio.

•

El equipo con R-290 necesita condensadores similares

en capacidad con el R-134 a

A

continuación, se va a comparar el rendimiento del R-290 a con el R – 134 a con las

mismas condiciones de operación para equipos en aplicaciones MBP.

Analizando

los datos anteriores, se obtienen los siguientes resultados:

•

El equipo con R-90 tiene una menor relación de

compresión ( Rc ).

•

El sistema con R-290 requiere menor flujo masico y

por consiguiente menor cantidad de refrigerante para obtener la misma potencia

frigorífica.

•

Se requiere una similar potencia mecánica de

compresión

•

Se obtiene un similar COP en comparación con otros

refrigerantes HFC.

•

El R-290 es un refrigerante ecológico al tener un

PAO = 0 y un PCP = 3.

•

El equipo con R-290 posee presiones de succión por

encima de la presión atmosférica ( de 41 a 54 psig en rango promedio ) y

presiones de descargas de 273 a 207 Psig en rango promedio.

•

El equipo con R-290 necesita condensadores similares

en capacidad

Ver video:

GENERALIDADES DEL REFRIGERANTE R 290

Con respecto a los compresores que trabajan con R-290:

•

Trabajan con aceites compatibles: AB (

alquilbencenicos ), MO ( minerales ), POE ( poliolesteres ), PAO y PAG

•

Medio grado de viscosidad desde ISO 10 a ISO 22

•

Compresor de mayor desplazamiento o cilindrada en

comparación con otros de igual capacidad que usan otro tipo de refrigerante de

tipo HFC.

•

Sus sistemas de arranque son sin chispas por esos

usan pastillas PTC y/o capacitores.

•

Para aplicaciones en LBP y MBP.

•

Para uso con capilares y válvulas de expansión

termostáticas.

•

Compresores de baja a media potencia frigorífica.

•

Opera con presiones de succión mayores a la presión

atmosférica.

Ver video:

EQUIPOS DE REFRIGERACION QUE OPERAN CON REFRIGERANTE R 290

1.3.3. REFRIGERANTES INORGANICOS

Son compuestos

químicos o combinaciones de los elementos de la tabla periódica que no

contienen carbono, excepto el CO2; los refrigerantes inorgánicos más

comunes son el agua, amoníaco y dióxido de carbono.

1.2.3.1. AGUA

El agua, R718,

es un líquido incoloro, inodoro e insípido que está compuesto por dos átomos de

hidrógeno y uno de oxígeno (H2O). Sus propiedades físicas se

utilizan como patrones para definir, por ejemplo, escalas de temperatura. Como

refrigerante primario, el agua es utilizada en los procesos de refrigeración

por absorción acompañado del bromuro de litio o amoníaco en máquinas de aire

acondicionado y como absorbedor acompañado del amoníaco en máquinas de

refrigeración; se utiliza también como refrigerante en máquinas de

refrigeración por eyección.

Debido a las bajas presiones y las tasas muy elevadas de flujo volumétrico que requieren los sistemas de compresión de vapor de agua, es necesario recurrir a diseños de compresores que son poco habituales en el sector del aire acondicionado. Como refrigerante secundario, el agua se utiliza en sistemas tipo “chillers” empleados para acondicionar aire, congelar y mantener pistas de patinaje sobre hielo y facilitar procesos industriales donde se requiera control de temperatura.

1.3.3.2.

AMONIACO

El amoníaco, R717, es un gas incoloro, corrosivo, irritante, tóxico y de olor sofocante. Su fórmula química es NH3. Se emplea en la industria textil, como refrigerante, en la producción de fertilizantes y en productos de limpieza, entre otros. Aunque no afecta metales ferrosos como el aluminio y el bronce fosfórico, en la presencia de humedad destruye los metales no ferrosos como el zinc, cobre, y sus aleaciones.

Por sus

cualidades termodinámicas, el amoníaco es uno de los mejores refrigerantes:

según la productividad de enfriamiento, supera considerablemente a los R12,

R11, R22 y R502, y tiene más alto coeficiente de transferencia de calor, lo que

permite usar tuberías de menor diámetro en los aparatos de transferencia de

calor de similar capacidad. En conjunto con hidrógeno y agua, se utiliza en

refrigeradores domésticos y comerciales, eliminando el uso de compresor gracias

al principio de absorción. Respecto al R22, el amoníaco tiene un valor alto de “calor

de vaporización” y como consecuencia presenta un comparativamente pequeño

consumo de masa del refrigerante circulante. Esta es una cualidad ventajosa

para grandes capacidades de refrigeración pero hace difícil la regulación de la

entrega del amoníaco al evaporador con bajas potencias.

OBSERVACIONES:

·

Los aceites en

sistemas de amoniaco son muy especiales.

·

No se aconseje usar

amoniaco para compresores herméticos y semiherméticos, por su alta

conductividad térmica.

·

La proporción en masa

de humedad en el amoniaco no debe superar los niveles del 0.2%, porque se

formarían lodos, perjudiciales al sistema. En sistemas industriales hay

sistemas de purga automáticos y d servicio constante.

1.3.3.3. CO2

El dióxido de

carbono es un gas incoloro e incombustible cuya fórmula química es CO2.

El R744 se conoce también como bióxido de carbono, óxido de carbono (IV) y

anhídrido carbónico. El CO2 está presente en la atmósfera, en un

ciclo natural: animales, plantas y microorganismos lo liberan como resultado de

la respiración y las fermentaciones y a su vez, las plantas verdes lo utilizan

como fuente de carbono. Sus principales fuentes naturales son los océanos,

volcanes, incendios, así como la respiración de los seres vivos o la

descomposición de materia orgánica.

Desafortunadamente,

el hombre produce grandes cantidades de CO2 con los diferentes

procesos industriales, la deforestación y, especialmente, cuando utiliza

combustibles fósiles -petróleo y carbón-, para el transporte y la producción de

energía. Entonces, se convierte en un contaminante atmosférico, un gas “efecto

invernadero”, con una permanencia en la atmósfera estimada en más de 100 años.

Su uso como refrigerante comenzó a mediados del siglo del

siglo XIX, con la propuesta de ALEXANDER TWINING, científico e inventor

Norteamericano, de usarlo como refrigerante. Sin embargo, el primer equipo operativo que trabajaba

con CO2, fué construido por el Alemán Carl Von Linde en el año de 1881, a

partir de ese momento hubo un desarrollo de esta tecnología, que fue

desacelerando con la aparición de los CFC en los años 30 del siglo XX

Entre las ventajas de su uso como refrigerante están:

- No es

inflamable ni toxico

- No degrada la

capa de ozono.

- Bajo impacto

de calentamiento global

- Producto

natural.

- Bajo costo de

producción y adquisición.

- Eficiente

térmicamente

- Compatibilidad

con varios tipos de aceites lubricantes.

- Para trabajos

de media a bajas temperaturas de evaporación.

- Las

dimensiones de las tuberías del sistema son de menor diámetro comparados

con otros refrigerantes

Entre

las desventajas de su uso como refrigerante están:

- Baja

temperatura del punto crítico ( 30,98 Grados Celsius )

- Alta presión

del punto triple ( 75,1 Psia )

- Trabaja con

altas presiones.

- Es un gas

inodoro e incoloro

- Sus sistemas

necesitan sistemas de control avanzados.

- Sus sistemas

requieren sensores de detección de fugas.

- Se necesitan

personal, equipos y accesorios especializados para el mantenimiento de

equipos

En

relación a la baja temperatura critica del CO2, en las zonas cálidas con

temperaturas mayores de los 30º C, la presión de descarga debe estar por encima

de la presión critica ( 1073 Psia ), por lo que podemos entrar presiones de

descarga desde los 1290 a 1600 Psig y presiones de trabajo para media

temperatura desde los 370 a 420 Psig y presiones de trabajo para bajas

temperaturas desde los 175 a 315 Psig.

Por

otro lado, debido a su alta presión del punto triple ( donde conviven los tres

estados: vapor, liquido y solido ), no se trabaja los sistemas con presiones

menores de los 100 Psig.

El

CO2, podemos utilizarlo en dos tipos de sistemas: el transcrítico o supercrítico

y los sistemas subcríticos.

1.3.3.3.1.

SISTEMAS TRANSCRITICOS O SUPERCRITICOS

Son

sistemas donde la presión de descarga del CO2 está por encima de la presión

critica ( 1073 Psia o 74 Bares ). En este caso no existe condensador en el

equipo sino en enfriador de gas o Gas Cooler, la expansión del sistema se da

desde la zona critica hasta llegar dentro de la campana.

Debido

a la baja temperatura critica del CO2, en zonas con temperaturas ambientales

mayores de 30º Celsius, hay que subir las presiones de descarga para poder

enfriar el gas de descarga, lo cual conlleva energía extra de consumo por parte

de los compresores en relación con zonas con temperaturas ambientales mas bajas

Veamos

esta presión de descarga en el diagrama de Mollier del ciclo mostrado:

En

el esquema anterior, se puede observar que la presión de descarga ( del punto 2

al punto 3 ) está por encima del valor de la presión crítica. Como observación,

en esta zona no hay condensación, por esta razón, el intercambiador que hace el

enfriamiento del refrigerante en alta presión, cambia de nombre y se le denomina

ENFRIADOR DE GAS o GAS COOLER.

A

continuación, podemos ver un montaje de un sistema, hay que anotar, que debido

a las altas presiones de operación, se requieren accesorios que resistan las

altas presiones, como tuberías de acero o de cobre, los compresores poseen

carcazas con mayores espesores, se recomienda el uso de válvulas termostáticas

electrónicas, así como el uso de válvulas de alivio en los diferentes tramos de

tuberías.

1.3.3.3.2.

SISTEMAS SUBCRITICOS

En estos sistemas, la presión de descarga del CO2 está por debajo de la presión critica y por lo general se aplica en sistemas cascadas donde el refrigerante de baja presión el es CO2 y el refrigerante de alta presión puede ser amoniaco, un HFC o un HC.

En

estos sistemas la función principal del ciclo de alta presión es el de servir

de “Condensador “, del ciclo de baja temperatura, de forma que podemos trabajar

con presiones de descargas más bajas con refrigerante R-744

Este

sistema posee varias ventajas:

·

El

ciclo de baja presión con CO2, trabaja con bajas presiones.

·

Posibilidad

de trabajar con muy bajas temperaturas de evaporación.

Pero

también posee ciertas desventajas:

·

Dependencia

de un fluido refrigerante diferente del CO2 en el ciclo de alta.

·

Posee

mayores accesorios.

·

Requiere

un sistema de control complejo.

A

continuación, se ve un diagrama de un posible sistema:

Es

probable también que los sistemas fabricados con CO2 sean de menor

tamaño que los que usan refrigerantes comunes. Sin embargo, estas ventajas se

ven compensadas por el hecho que el uso del CO2 en las aplicaciones

de aire acondicionado exige altas presiones de funcionamiento, lo que reduce la

eficiencia operativa y por ende contribuye a producir un mayor nivel de

emisiones indirectas de CO2 a causa del mayor consumo de energía. El

CO2 está comenzando a encontrar aplicación en sistemas industriales

como refrigerante de baja temperatura y en sistemas configurados en cascada,

con amoníaco en la fase superior y CO2 en la fase inferior. La

eficiencia energética de los sistemas que funcionan con CO2 puede

ser similar a la de los que usan HCFC-22, amoníaco y R410A, con un rango de

evaporación de entre -40°C y -50°C. El CO2 también se usa como

fluido termoportador en los sistemas indirectos. Existen perspectivas de usar

el dióxido de carbono en sistemas de aire acondicionado en automóviles y

trenes. También se espera encontrarlo como refrigerante en refrigeradores domésticos

y bombas de calor.

Ver video:

1.4.

EL CONCEPTO DE LA PRESION DE VAPOR

La presión

de vapor es la presión que ejercen las moléculas de la fase

gaseosa o vapor de la sustancia sobre su fase líquida, a una temperatura

especifica y en un ambiente o sistema cerrado, cuando ambas fases se encuentran

en lo que se denomina EQUILIBRIO DINAMICO.

La presión

de vapor determina mucho la VOLATILIDAD de la sustancia que se define

como la facilidad que tiene la sustancia de evaporarse y depende de factores

como la temperatura y la densidad de la sustancia.

Veamos a

continuación la forma como se comporta la sustancia, para el caso teneos un

cilindro con una sustancia y una tapa de separación tal como se observa:

Se hace una

conexión a un manómetro y bomba de vacío para eliminar cualquier gas en el tanque

tal como se observa:

Después de haber

hecho el vacío, no hay presión que impida que las moléculas que están en la

superficie del liquido pasen al estado vapor, entonces comienza la

vaporización, y más y más moléculas se convierten en vapor, esto hace que

presión del vapor de agua aumente y se refleje en el manómetro:

A medida que más

moléculas se evaporan, la velocidad de vaporización se reduce porque la presión

de las que están en estado vapor dificulta el proceso de las que están en

estado líquido y desean pasar a vapor, entonces la presión en el manómetro

comienza a estabilizarse

Llega un

momento, en el que, debido a la alta presión del vapor, algunas moléculas en

estado gas que entran en contacto con la superficie del líquido, comienzan a

condensarse, entonces, mientras se reduce la vaporización, se incrementa la

condensación del vapor de la sustancia.

Llega el momento

cuando el número de moléculas que se evaporan es igual al número de moléculas

que se condensan o llamado EQUILIBRIO DINÁMICO

Por tanto, la

presión a la cual se llega a ese equilibrio dinámico a cierta temperatura es lo

que se denomina PRESION DE VAPOR DEL LIQUIDO.

Con relación

a la influencia de la temperatura de la sustancia y su densidad en relación con

la presión de vapor, podemos decir que:

Al subirse la

temperatura mayor energía tendrán las moléculas por tanto tendrá más capacidad

de abandonar el estado liquido y pasar al gaseoso, entonces habrá una mayor

cantidad de moléculas evaporadas.

Al haber

mayor cantidad de moléculas en estado gas, mayor será la presión de las mismas

y por tanto hay un incremento de la presión de vapor y, este nuevo equilibrio

dinámico, se alcanza con presiones más altas que el que se logra con temperaturas

más bajas

En resumen:

•

Si se aumenta la temperatura del líquido,

mayor será la presión de vapor, ya que las moléculas al tener mayor energía, es

más fácil que se conviertan al estado vapor y mayor será la presión requerida

para convertirlas en nuevamente al estado líquido ( la temperatura y la presión

de vapor son directamente proporcionales )

•

La volatilidad de una sustancia es

directamente proporcional a su presión de vapor, o sea, que las sustancias más volátiles

tienen altas presiones de vapor, comparadas con las no volátiles.

•

A mayor densidad de la sustancia, menor

será la presión de vapor de la misma y viceversa ( la densidad de la sustancia

en inversamente proporcional a su presión de vapor ).

•

A una temperatura dada, las sustancias con

mayores presiones de vapor se evaporan con mayor facilidad y rapidez que las

que tienen menores presiones de vapor.

•

Las sustancias más densas son menos

volátiles, o sea, que la densidad y la volatilidad son inversamente

proporcionales.

Ver video:

PRESION DE VAPOR DE UNA SUSTANCIA, FACTORES QUE LA AFECTAN Y SU INFLUENCIA EN LOS REFRIGERANTES

1.5.

MEZCLAS DE REFRIGERANTES

Es la unión de dos o mas refrigerantes. Se realizan para

alcanzar propiedades que cumplen con varios propósitos en la refrigeración. Los

refrigerantes pueden ser puros o mezcla de diferentes gases, las mezclas pueden

ser azeotrópicas o no azeotrópicas ( zeotrópicas ).

Para poder entender el principio de las mezclas de

refrigerantes, tengamos en cuenta los siguientes conceptos:

•

Si se aumenta la temperatura del liquido, mayor será la

presión de vapor, ya que las moléculas al tener mayor energía, es mas fácil que

se conviertan al estado vapor y mayor será la presión requerida para

convertirlas en nuevamente al estado liquido ( la temperatura y la presión de

vapor son directamente proporcionales )

•

La volatilidad de una sustancia es directamente proporcional

a su presión de vapor, o sea, que las sustancias mas volátiles tienen altas

presiones de vapor, comparadas con las no volátiles.

•

A mayor densidad de la sustancia, menor será la presión de

vapor de la misma y viceversa ( la densidad de la sustancia en inversamente

proporcional a su presión de vapor )

•

A una temperatura dada, las sustancias con mayores presiones

de vapor, se evaporan con mayor facilidad y rapidez que las que tienen menores

presiones de vapor.

•

Las sustancias mas densas son menos volátiles, o sea, que la

densidad y la volatilidad son inversamente proporcionales.

1.5.1.

MEZCLAS

AZEOTROPICAS

Son aquellas mezclas de dos o mas refrigerantes en las que

no cambia su composición volumétrica y la temperatura de saturación durante la

evaporación o condensación a presión constante. La composición del estado

líquido es la misma del estado vapor, se comportan como si fueran un nuevo

refrigerante puro. Están formadas por tres componentes y se comportan como una

molécula de refrigerante puro. Empiezan por 5 (R-500, R-502). Estas mezclas se

pueden cargar en estado gaseoso o líquido.

Analicemos el caso para el refrigerante R- 513 A

Vamos a comparar las densidades de líquido así como las

presiones de vapor a una temperatura de 35º C:

Se observa que la densidad del R-1234yf es levemente menor

que la del R-134 a, por tanto posee una leve superior presión de vapor , lo que

lo hace un poco más volátil que el R – 134 a; pero en general sus presiones de

vapor son casi iguales, lo que significa que, cuando están mezclados para

formar el R- 513 A. se evaporan conservando la concentración que poseen en el

estado líquido y por tanto pueden ser inyectados al sistemas en ambos estados

sin descompensarse.

Este comportamiento lo podemos ver en el siguiente diagrama:

1.5.2.

MEZCLAS ZEOTROPICAS O NO AZEOTROPICAS

Son las mezclas de refrigerantes que cambian su composición

volumétrica y la temperatura de saturación durante la evaporación o

condensación a presión constante; en otras palabras, son mezclas que forman una

nueva sustancia la cual tiene temperaturas de ebullición y condensación

variables. Cuando estas mezclas se evaporan o condensan dentro de un sistema,

su composición y temperatura de saturación cambian, o sea, el empezar a

evaporarse el líquido, se evapora un porcentaje más elevado del componente más

volátil, conforme continua hirviendo la mezcla, el líquido remanente tiene

menor concentración del componente más volátil y mayor del menos volátil.

Este cambio de composición del líquido remanente da como

resultado un cambio de la temperatura de evaporación. A una misma presión, la

temperatura de saturación liquida es más baja que la temperatura de saturación

gaseosa ( Deslizamiento de la temperatura )

En estos tipo de mezclas hay que tener en claro los

siguientes conceptos muy importantes los cuales son:

·

Punto de burbuja o BUBBLE POINT: Es la temperatura a la cuál

empieza a evaporar el liquido saturado a una presión establecida.

·

Punto de rocío o DEW POINT: Es la temperatura a la cual se

evapora la última gota de refrigerante liquido a una presión establecida o la

temperatura a la cual comienza la formación de la primera gota de liquido

producto del proceso de condensación.

·

Fraccionamiento: Se refiere al cambio de la composición de

la mezcla cuando esta cambia de líquido a vapor o viceversa.

·

Deslizamiento de la temperatura o Glide: Se refiere al

cambio de la temperatura durante la evaporación o condensación de la mezcla

debido al fraccionamiento de la misma. Esta diferencia pude variar de 0.5ºC a 6ºC

dependiendo de la presión y del tipo de mezcla.

Estas mezclas están formadas por varios componentes, pero la

mezcla no se comporta como una molécula de refrigerante puro. Por lo tanto la

carga de refrigerante que funciona con estos gases se ha de realizar siempre por líquido ya que cada

gas se comporta diferente en estado gaseoso. Empiezan por 4 (R-404, R-408,

R-409). Aparte este tipo de mezclas tiene deslizamiento, lo que quiere decir

que a la misma presión la temperatura es diferente si está en estado gaseoso o

en estado líquido. Este deslizamiento puede ser desde 1º hasta

Estas mezclas tienen asignados números de

la serie 400, éste número establece cuáles componentes están en la mezcla pero

no la cantidad de cada uno de ellos. Para diferenciar zeótropos que tienen los

mismos componentes pero con diferentes cantidades en masa, se agrega al final

de la denominación una letra en mayúscula. Esta letra obedece a un orden

cronológico, según su aprobación ASHRAE.

Analicemos el caso para el refrigerante R- 410 A

Vamos a comparar las densidades de líquido así como las

presiones de vapor a una temperatura de 35º C:

Se observa que la densidad del R-32 es que la del R-125, por

tanto, posee mayor presión de vapor, lo que lo hace más volátil que el R –

125a; y hay una marcada diferencia en sus presiones de vapor, lo que significa

que, cuando están mezclados para formar el R- 410 A. se evapora mayor cantidad

del R- 32 que del R – 125 quedando con concentraciones diferentes a las que

tiene, cuando están en estado líquido y por tanto pueden ser inyectados al

sistema solo en estado líquido.

Este comportamiento de cambio de temperatura en el cambio de

estado lo podemos observar en la siguiente figura:

Ver videos:

1.5.3.

MEZCLAS ENTRE HFC Y HFO

Son las mezclas de refrigerantes de tipo

HFC y de tipo HFO, que no cambian su composición volumétrica y la temperatura

de saturación durante la evaporación o condensación a presión constante; en

otras palabras, son mezclas que forman una nueva sustancia la cual tiene

temperaturas de ebullición y condensación y por tanto se pueden inyectar en

forma líquida o gaseosa.

Entre estos tenemos el R-513A, R-452B, etc

y se caracterizan por tener PAO = 0 y un PCG < 600

1.5.4. IMPLICACIONES DEL CAMBIO DE

UN REFRIGERENTE PURO POR UNA MEZCLA CON DEZLIZAMIENTO O GLIDE

Aunque todo cambio posee efectos en el

ciclo, veamos los principales:

Al poseer deslizamiento o GLIDE, se

necesita una mayor capacidad del intercambiador de calor para que se puedan

condensar o evaporar por completo los refrigerantes que componen la mezcla. Por

tanto se deben verificar si las capacidades de los condensadores y evaporadores

del equipo son adecuadas para esta mezcla.

La mezcla con GLIDE requiere un mayor

flujo masico en el sistema que depende del volumen especifico de los

refrigerantes componentes de la misma, alterando la eficiencia volumétrica del

compresor y rendimiento del elemento de expansión. Por tanto hay que verificar

que la capacidad volumétrica del compresor y el elemento de expansión sean

adecuados para este mezcla.

Por lo explicado anteriormente, se

requiere una mayor potencia de compresión por parte del compresor, lo que

influye en su consumo eléctrico e implica revisar su capacidad volumétrica. Por

tanto, hay que verificar que la capacidad volumétrica del compresor y su flujo

másico sean adecuados para esta mezcla.

Con la mezcla con GLIDE hay una leve

reducción del COP de enfriamiento que se afecta si no se hacen ajustes de los

subenfriamientos, sobrecalentamientos y capacidades de los intercambiadoras del

equipo e inclusive el compresor y elementos de expansión.

Si la mezcla posee flamabilidad, se deben

verificar aspectos adicionales como: las condiciones de seguridad del equipo,

compatibilidad de componentes y lubricantes, cantidad máxima de refrigerante

que se puede inyectar en el equipo por volumen de recinto, y otras

disposiciones legales y técnicas para el manejo de este tipo de refrigerantes

Ver video:

|

IMPLICACIONES DEL CAMBIO DE UN

REFRIGERANTE PURO POR UNA MEZCLA CON GLIDE O DESLIZAMIENTO EN EQUIPOS |

|

1.6. CODIGO DE COLORES PARA RECIPIENTES DE

REFRIGERANTES

Esta

codificación no aplica a presentaciones menores de 5 kilogramos.

1.7. HOJAS DE

SEGURIDAD DE REFRIGERANTES ( MSDS )

Las hojas de datos de seguridad -HDS,

conocidas por sus siglas en inglés como MSDS(

Material Safety Data Sheets ), son documentos que dan información

detallada sobre la identidad o naturaleza de cualquier sustancia química o

producto. Como una practica necesaria dentro de la Seguridad y Salud

ocupacional, una HDS se consulta para detallar los peligros físicos y los

peligros a la salud que representa el uso de la sustancia. También provee

información sobre cómo trabajar con una sustancia química de una manera segura

y qué hacer si se presenta un escape o derrame accidental.

Es

obligación de los fabricantes e importadores obtener o desarrollar :

·

Hojas

de datos de seguridad para cada material peligroso que ellos produzcan o

importen y

·

Hojas

de datos de seguridad para cada compuesto que ellos usen.

A continuación, se presentan las consideraciones más importantes respecto a la información y uso de las HDS:

·

Cualquier

taller de servicio, empresa o centro de trabajo debe tener las HDS de cada una

de las sustancias químicas que se manipulan, especialmente si son sustancias

peligrosas. Las HDS deben estar disponibles permanentemente para los

trabajadores involucrados en su uso, para que puedan contar con información

inmediata para implementar medidas preventivas o correctivas en el sitio de trabajo.

·

Las

HDS deben estar en idioma español. La información debe ser confiable, para que

su uso normal conlleve a una atención adecuada para el cuidado de la vida y la

salud humana o para controlar una emergencia. No se deben dejar espacios en

blanco. Si la información requerida no es aplicable o no está disponible, se

anotarán las siglas NA o ND respectivamente, según sea el caso, y se deberá

anotar al final de la HDS, la fuente o fuentes de referencia que se utilizaron

en su diligenciamiento.

·

La HDS

debe ser actualizada en caso de existir nuevos datos referidos a la sustancia

química que caracteriza.

El formato de una HDS es libre y debe

contener, en orden, como mínimo la siguiente información:

Título: hoja de datos de seguridad, HDS y la Identificación

química o Nombre del producto. En todas las páginas de la HDS debe aparecer, en

la parte superior derecha, el nombre de la sustancia.

Contenido: la hoja de Seguridad está compuesta por varias secciones,

en las que se desarrollan los siguientes temas a saber:

·

Información sobre el productor: nombre,

dirección número de teléfono y teléfono de emergencia del fabricante.

·

Ingredientes Peligrosos/Información de Identificación: lista de sustancias químicas peligrosas. Dependiendo

del país, la lista puede contener todos los componentes químicos, incluso

aquellos que no son peligrosos. Teniendo en cuenta que los productos químicos

son usualmente conocidos por nombres diferentes, todos los nombres comunes

usados en el mercado deben ser registrados. Así mismo, el límite legal de

exposición permitido (Permisible Exposure Limit – PEL) para cada ingrediente de

la sustancia peligrosa debe ser reportado.

·

Características físicas/químicas: punto de combustión, presión y densidad de vapor, punto de ebullición,

tasa de evaporación, etc.

·

Información sobre riesgos de fuego y explosión: punto de combustión, límites de combustión, métodos de extinción,

procedimientos especiales contra el fuego, peligros especiales de explosión o

fuego.

·

Información sobre reactividad: cómo

reaccionan ciertos materiales cuando se mezclan o se almacenan junto con otros.

·

Información sobre riesgos para la salud: efectos que las sustancias químicas pueden causar (agudos = inmediatos;

crónicos = a largo plazo), vías por las que la sustancia química puede entrar

al cuerpo (pulmones, piel o boca), síntomas, procedimientos de emergencia y

primeros auxilios.

·

Precauciones para un manejo y uso seguro: medidas a implementar en caso que el material químico se derrame o

escape, cómo deshacerse de los desperdicios del material químico de una manera

segura, cómo manipular, transportar y

almacenar materiales de manera segura.

·

Medidas de control: ventilación

(local, general, etc.), tipo de respirador/filtro que debe usarse, guantes

protectores, ropa y equipo adecuados, etc.

·

Información sobre ecología: daños al ambiente

y precauciones especiales.

A continuación, se vera un ejemplo de una hoja de

seguridad para refrigerantes, cortesia Gas Serveyt:

|

|

|

Ver video:

DESIGNACION O CODIFICACION DE REFRIGERANTES, GRUPOS DE SEGURIDAD, FAMILIAS Y COLORES RECIPIENTES

1.8.

IDENTIFICACION DE REFRIGERANTES

1.8.1.

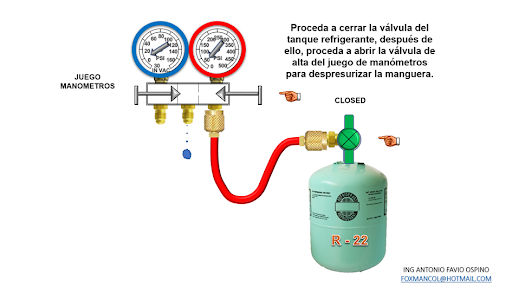

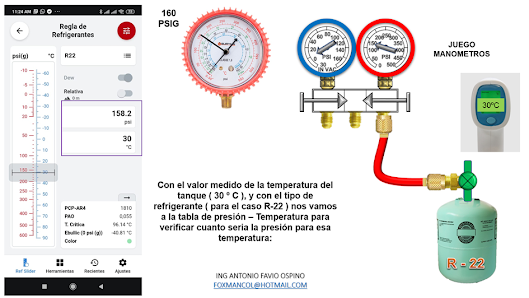

CON LA TABLA DE PRESION – TEMPERATURA DEL REFRIGERANTE.

Antes de realizar el procedimiento tenga

en cuenta:

·

Verificar

las actas o registros de importación

·

Que

el refrigerante traiga su MSDS u hoja de vida.

·

Que

el tanque no posee pinturas en mal estado.

·

Que

el refrigerante contenga mas del 40% del peso original del mismo.

Para comenzar el proceso de identificación

y/o comprobación de refrigerantes se realiza de la siguiente forma:

1.8.2. CON EL USO

DEL IDENTIFICADOR DE REFRIGERANTES ELECTRONICO.

Consiste en el uso de un equipo

electrónico para la identificación de los gases refrigerantes. Este sistemas no

solo nos identifica refrigerantes puros son también mezclas zeotrópicas y

azeotrópicas; así como las diferentes composiciones en el caso de mezclas.

Ver video:

1.9. REFRIGERANTES

Y SU IMPACTO EN EL MEDIO AMBIENTE

1.9.1. QUE ES LA

CAPA DE OZONO Y SUS FUNCIONES

El ozono es un gas incoloro,

inestable, de olor característico, que está presente en la atmósfera terrestre

de manera natural. Las moléculas de ozono son químicamente idénticas, cada una

con tres átomos de oxígeno pero su concentración varía con la altura: el ozono

de la estratósfera nos protege de la radiación ultravioleta del sol, mientras

que el ozono presente en la tropósfera tiene efectos tóxicos sobre los seres

vivos.

La formación de la capa de ozono

constituye uno de los procesos más trascendentes en la historia de nuestro

Planeta. Las investigaciones científicas indican que su origen se remonta a

unos 2000 millones de años atrás. La importancia de la capa de ozono radica en

su capacidad para filtrar la radiación Ultravioleta B (UV-B), proveniente del

sol. De no existir este filtro atmosférico, no se habría desarrollado la vida

como la conocemos hoy en día, pues la luz ultravioleta tiene un nivel de

energía suficiente para penetrar la pared celular y producir daños letales a la

mayoría de los organismos terrestres y acuáticos.

1.9.2.

PROCESO DE DESTRUCCION DE LA CAPA DE OZONO

La capa de ozono ubicada en la estratosfera protege a la

superficie terrestre bloqueando la radiación ultravioleta emitida por el sol.

El Ozono es una molécula formada por tres ( 3 ) átomos de oxígeno. Cuando los

gases de los refrigerantes, en especial los CFC que contienen cloro es su estructura

molecular, atacan al ozono retirando un átomo de oxigeno formando monóxido de

cloro ClO. El monóxido de cloro se combina con otro átomo de oxigeno para

formar una molécula de oxigeno O2 liberando al átomo de cloro que

ahora esta libre para romper otras moléculas de ozono.

La molécula de oxigeno recién formada no bloque la radiación

ultravioleta permitiendo su penetración y, por tanto, afectando la superficie

terrestre. Hacia 1980 la comunidad científica mundial demostró el daño que

ciertos productos químicos denominados halocarbonos, compuestos que contienen

cloro, flúor, bromo, carbono e hidrógeno le hacen a la capa de ozono, debido a

su alta persistencia en la atmósfera y a la comprobada acción del cloro libre

sobre las moléculas de ozono. Se estima que cada átomo de cloro puede destruir

unas 100.000 moléculas de ozono antes de desaparecer de la estratosfera

1.10.

CONSECUENCIAS DE LA DESTRUCCIÓN DE LA CAPA DE OZONO

La

exposición moderada a la radiación UV-B no presenta peligro; de hecho, en los

seres humanos constituye una parte esencial del proceso de formación de la

vitamina D en la piel. Sin embargo, el aumento de los niveles de exposición

puede producir efectos perjudiciales para la salud humana, los animales, las

plantas, los microorganismos, los materiales y la calidad del aire.

1.10.1.

EN LA SALUD HUMANA

En

los seres humanos, la exposición prolongada a la radiación UV-B conlleva el

peligro de daños oculares, entre los que figuran reacciones graves tales como

‘ceguera de la nieve’, deformación del

cristalino, presbicia y cataratas. La radiación UV-B puede afectar el sistema

inmunológico con daño del ADN, disminuyendo las defensas naturales lo cual

conduce a un aumento en la frecuencia y en el número de casos de enfermedades

infecciosas. El aumento de la radiación UV-B probablemente acelera la tasa de

foto envejecimiento, aumenta la

incidencia del cáncer de piel, tanto del tipo no melanoma (el menos

peligroso) como melanoma maligno cutáneo.

1.10.2.

EN ANIMALES Y PLANTAS

El agotamiento de la capa de ozono produce efectos

adversos serios sobre la agricultura, reduciendo directamente el crecimiento de las plantas y sobre los

bosques, disminuyendo su productividad. La radiación ultravioleta produce

cambios en la composición química de varias especies de plantas, disminuyendo

la cantidad y calidad de las cosechas. El aumento de la radiación UV-B también

tiene efectos similares para los animales: en el ganado, los caballos, los

gatos, las ovejas, las cabras y los perros se ha reportado la presencia de

carcinoma de células escamosas asociadas a la exposición solar ambiental.

También produce daño a los organismos acuáticos, en particular a los más

pequeños: plancton, plantas acuáticas,

larvas de peces, camarones y cangrejos.

1.10.3.

EN LOS MATERIALES

Los materiales empleados en la construcción, pinturas, gomas, madera,

plásticos y envases son degradados por la radiación UV-B. El daño ocasionado varía desde la pérdida de

color hasta la pérdida de calidad y fuerza mecánica. El aumento de la radiación

UV-B puede limitar la duración de los materiales y obligar a utilizar procesos

de producción más costosos, generando pérdidas de miles de millones de pesos

anuales.

1.10.4.

EN LOS ECOSISTEMAS

En estudios realizados se sigue demostrando que las radiaciones

solares en exceso tienen efectos adversos en el crecimiento, la fotosíntesis y

la reproducción del fitoplancton, alterando la cadena alimenticia en los

ecosistemas marinos y consecuentemente, reduciendo la producción pesquera

mundial. Se han confirmado los efectos del aumento de la radiación UV-B en las

emisiones de dióxido de carbono y de monóxido de carbono así como en los

nutrientes minerales que circulan en la biosfera terrestre[1]. La

disminución del ozono estratosférico y el consiguiente aumento de radiación

UV-B tienen importantes efectos en la troposfera, la región más baja de la

atmósfera: en las zonas que ya son objeto de contaminación como la producida

por los gases de escape de los vehículos, tienden a aumentar las

concentraciones de ozono que, a este nivel es un contaminante, causando irritación

en los ojos y en los pulmones

1.11.

CALENTAMIENTO GLOBAL

La temperatura de la Tierra

se mantiene gracias a un equilibrio, entre el calor de la radiación solar que

fluye desde el espacio y el enfriamiento de la radiación infrarroja emitida por

la superficie caliente de la Tierra, que se escapa volviendo al espacio. El

“efecto invernadero” , es un proceso natural que consiste en la retención de

una parte de la radiación solar que la Tierra recibe durante el día por acción

de ciertos gases presentes en la atmósfera. Este fenómeno ha dado lugar a unas

condiciones climáticas propicias para el desarrollo de vida en el planeta. Sin

embargo, como resultado de las actividades humanas se ha alterado la

concentración de dichos gases ocasionando que la atmósfera retenga más calor de

lo debido siendo esto la causa de lo que hoy se conoce como el calentamiento o

cambio climático global.

Todos los gases que contribuyen al

calentamiento global son considerados “gases efecto invernadero”. Algunos se

producen de forma natural como el vapor de agua, dióxido de carbono, metano,

óxido nitroso y el ozono. Sin embargo, ciertas actividades humanas aumentan los

niveles de la mayoría de estos gases: el dióxido de carbono se libera a la

atmósfera cuando se queman residuos sólidos, combustibles fósiles (aceite, gas

natural y carbón), madera y sus derivados; el metano es emitido durante la

producción y el transporte de carbón, gas natural y aceite y resulta también de

la descomposición de desechos orgánicos en vertederos municipales de residuos

sólidos y de la crianza de ganado; el óxido nitroso se libera durante las

actividades agrícolas e industriales, así como durante la combustión de

residuos sólidos y combustibles fósiles.

Entre

los gases efecto invernadero potentes que no se producen de forma natural están

los hidrofluorocarbonos (HFC) , perfluorocarbonos (PFC) y el hexafluoruro de

azufre (SF6), los cuales son generados en una variedad de procesos

industriales.

1.11.1.

CONSECUENCIAS DEL CALENTAMIENTO GLOBAL

1.11.1.1.

ALTERACION EN

CLIMA Y CICLO HIDRICO

Se espera una afectación de los ciclos hídricos, las lluvias y a la disponibilidad del agua, así como cambios abruptos de temperatura y presión en la atmósfera con lo cual los tornados, huracanes y tormentas tropicales sucederían con mayor frecuencia y con una violencia inusitada hasta entonces; la corriente del Niño es uno de los ejemplos más claros de los problemas que trae el calentamiento global: desequilibra el estado climático del planeta haciendo que en algunos lugares llueva demasiado hasta inundarlos y en otros la sequía se extienda por largos períodos.

1.11.1.2.

EFECTOS EN LOS

ECOSISTEMAS

Se

espera que el aumento en las temperaturas globales trastorne los diferentes

ecosistemas y produzca la pérdida de diversidad de especies, a medida que

mueran las especies que no puedan adaptarse. Algunos ecosistemas, como los

bosques tropicales y manglares, probablemente desaparezcan debido a los nuevos

climas locales más cálidos o la elevación del nivel del mar en la costa. Una

atmósfera más calurosa acelerará el derretimiento de los glaciares y casquetes

polares: la cantidad de agua resultante elevaría el nivel del mar y, con unos

pocos centímetros de más, podría inundar las tierras fértiles de las cuales

dependen cientos de miles de personas para obtener alimentos. Por el avance del

nivel del mar también se pueden contaminar las fuentes de agua dulce, alcanzar

pérdidas importantes de zonas costeras e inundación de llanuras con la

consiguiente pérdida de cultivos.

1.11.1.3.

EFECTOS EN LA

SALUD HUMANA

Un

aumento en la temperatura de la superficie de la Tierra traerá como

consecuencia un aumento en las enfermedades respiratorias y cardiovasculares,

las enfermedades infecciosas causadas por mosquitos y plagas tropicales, y en

la postración y deshidratación debida al calor. Los sistemas cardiovascular y

respiratorio se afectan debido a que, bajo condiciones de calor, la persona

debe ejercer un esfuerzo mayor para realizar cualquier actividad, poniendo

mayor presión sobre dichos sistemas. Por otra parte, como las zonas tropicales

se extenderán hacia latitudes más altas, los mosquitos y otras plagas

responsables del dengue, la malaria, el cólera y la fiebre amarilla en los

trópicos afectarán a una porción mayor de la población del mundo, aumentando el

número de muertes a causa de estas enfermedades.

1.12.

UNIDADES DE MEDIDA AMBIENTAL

La previsión de cambios en la dinámica ambiental del planeta, en los

próximos años, se basa íntegramente en modelos de simulación. Comprensiblemente

la gran mayoría de los modelos se han concentrado sobre los efectos de la

contaminación de la atmósfera por gases invernadero y agentes agotadores de la

capa de ozono. Una preocupación presente es determinar cuánto daño causan estas

emisiones, gases o sustancias, para lo cual se determinaron las siguientes

unidades:

1.12.1.

PAO ( Potencial de Agotamiento de la capa de Ozono - en inglés Ozone Depletion

Potential – ODP ).

Es la habilidad que tienen las sustancias para

agotar la capa de ozono. A cada sustancia se le asigna un PAO respecto a una

sustancia de referencia: el CFC-11 cuyo PAO por definición tiene el valor de 1;

inclusive valore de 0.05 se consideran altos para esté índice. Lo ideal es que

todos los refrigerantes tengan este índice en 0.

1.12.2.

PCG (Potencial de Calentamiento Global - en inglés Global Warming Potential –

GWP)

Es

la habilidad de un gas de absorber radiación infrarroja. Esta unidad se estima

teniendo como referencia el calentamiento atmosférico que genera el Dióxido de

Carbono (CO2). La GWP mide la capacidad de una sustancia para producir efecto

de invernadero o calentamiento global. Todos los refrigerantes contribuyen a

este efecto. A partir del protocolo de Kyoto, existen unos compromisos por

parte de la unión europea para reducir las emisiones de gases de efecto

invernadero. El reglamento CE Nº 2037/200 regula el empleo d estos gases

refrigerantes. Desde el 1 de octubre del 200 esta prohibida la utilización de

CFC, en el caso de los HCHC ya hay limites para su empleo y los HFC no tienen

restricción de empleo por el momento debido a su nulo efecto sobre la capa de

ozono.

Por

ejemplo un refrigerante que tenga un QWP de 1000 indica que una unidad de este

refrigerante que se libera al ambiente posee 1000 veces el efecto de la misma

unidad en gas CO2

1.12.3.

VIDA MEDIA

Es

el tiempo necesario para que la concentración original de esa sustancia en la

atmósfera disminuya a la mitad por acción de las transformaciones químicas o

por remoción.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.13.

SUSTANCIAS AGOTADORAS DE OZONO (SAO)

Las

sustancias que agotan la capa de ozono (SAO) son sustancias químicas que tienen

el potencial de reaccionar con las moléculas de ozono de la atmósfera. La

actividad del hombre produce gases halógenos que contienen átomos de cloro y

bromo; estos gases, una vez liberados en

la atmósfera, tienen el poder de destruir las moléculas de ozono en una reacción

fotoquímica en cadena. Una vez destruye una molécula de ozono, el cloro o bromo

de la SAO está disponible para destruir otra más. La duración de la vida

destructiva de una SAO puede extenderse entre los 100 y 400 años, dependiendo

de su tipo. Por consiguiente, una molécula de SAO puede destruir cientos de

miles de moléculas de ozono.

Las

sustancias destructoras del ozono más comunes pertenecen a la familia de los

clorofluorocarbonos, o CFC, que empezaron a producirse en Bélgica en 1892. Las

SAO se emplean como refrigerantes en los circuitos de enfriamiento, en la

fabricación de espumas; como solventes de limpieza, en la industria de la

electrónica; como propulsores, en los productos en aerosol; como

esterilizantes, como agentes para combatir el fuego; como fumigantes, para

controlar pestes y enfermedades y como materias primas.

Las

SAO son básicamente hidrocarburos clorinados, fluorinados o brominados e

incluyen:

-

Clorofluorocarbonos (CFC).

-

Hidroclorofluorocarbonos(HCFC).

-

Halones.

-

Hidrobromofluorocarbonos (HBFC)

-

Bromoclorometano

-

Metilcloroformo

-

Tetracloruro de carbono

-

Bromuro de metilo

En la tabla

siguiente se cita las sustancias actualmente identificadas como SAO y sus usos

mas frecuentes.

|

SAO |

USOS |

NOMBRE |

PAO |

PCG |

|

CLOROFLUOROCARBONADOS |

REFRIGERANTES AGENTES ESPUMANTES |

R – 11 R - 12 |

1 1 |

4000 8500 |

|

HALONES |

EXTINGUIDORES |

HALON - 1301 |

10 |

5600 |

|

TETRACLORURO DE CARBONO |

SOLVENTE |

TCC |

1.1 |

1400 |

|

METILCLOROFORMO |

SOLVENTE |

TCA |

0.1 |

110 |

|

BROMOCLOROMETANO |

SOLVENTE |

|

0.12 |

|

|

BROMURO DE METILO |

PLAGUICIDA |

Br - Me |

0.6 |

|

La liberación de

las SAO puede suceder de las siguientes maneras:

·

Por

despresurización y purga durante el mantenimiento de sistemas de refrigeración

y aire acondicionado.

Ver videos:

APLICATIVO REGLA DE REFRIGERANTES PARA SISTEMAS MOVILES

1.14.

EL FUTURO DE LOS REFRIGERANTES A CORTO PLAZO

En

los últimos tiempos, se ha visto un desarrollo muy apreciable de nuevos

refrigerantes, todos tienen en común tener un PAO = 0 y un PCG muy bajo (

ideales menores de 100 ). Para ello analicemos el ambiente actual y futuro de

los equipos:

En

la parte de la refrigeración doméstica, debido a sus pocas cantidades de masa

el R-600ª estará por un buen tiempo dominando este mercado

En

lo referido a climatización automotriz, aun hay un buen porcentaje que usa el

refrigerante R-134 a, pero ya se ven posibles reemplazos como en el caso del

R-1234yf y la mezcla R-513A

En

relación con la climatización estacionaria domestico y comercial hay el

predominio del R-410 A, pero debido a su alto potencial de calentamiento

global, comienza a ser reemplazado por el R – 32, a pesar que sea ligeramente inflamable; hay otras opciones como el caso del R-290, limitado por su

flamabilidad y se comienza a probar el uso del R-513ª.

En

la parte de refrigeración comercial aun dominada por el R-134 a, pero ya se ven

reemplazos interesantes como el caso del mismo R- 600ª, el R – 290, el mismo

R-1234yf, el R-513 A y el R- 744 o CO2

En

la parte de la refrigeración comercial de media a alta potencia hay existe el

dominio del R-22, y del R – 507. Para el caso del reemplazo del R- 22 esta

disponible la mezcla de R – 407 C y el mismo R – 290 pero ajustado al límite de

masa de las normas. Se asoma en el horizonte el R-513ª y sistemas con R-744

1.15. FACTORES A TENER EN CUENTA PARA LA SELECCIÓN DE

REFRIGERANTES PARA EQUIPOS RVC

Son

varios los factores que hay que tener en cuenta para la selección de un

refrigerante que va a operar en un equipo de refrigeración o de climatización

que tengamos en diseño y/o construcción:

Ver video:

FACTORES A TENER EN CUENTA PARA LA SELECCIÓN DE REFRIGERANTES PARA EQUIPOS RC

1.16. ANALISIS DEL R-32 Y R- 290

COMO REEMPLAZO DEL R-410ª EN EQUIPOS DE AIRE ACONDICIONADO

En

los actuales momentos ya los equipos con R-32 están reemplazando a los de R-410ª,

y también hay equipos de aire acondicionado con R-290. A continuación, hacemos

unas comparaciones de los mismos:

Podemos observar que los tres

refrigerantes no degradan la capa de ozono ( PAO 0 )pero el R-410A posee un

enorme efecto de calentamiento global ( PCP 2088 ). El R32 posee un mediano

efecto de calentamiento global ( PCP 675 ). Aquí el ganador es el R-290 por sus excelentes valores de PAO y

PCP.

Desde el punto de vista de la seguridad,

los tres son refrigerantes No Tóxicos, pero el R-32 es liegamente inflamable y

el R-290 altamente inflamable, por eso se deben tener medidas extras de

seguridad en su manipulación.

El R-410A y el R-32 pueden trabajar o son

compatibles con los aceites de tipo sintético POE, mientras que el R-290 es

compatible con aceite sintético mineral o alkilbencenico.

Al ser refrigerantes puros el R-32 y R-290,

se pueden cargar al equipo ya sea en estado líquido o vapor.

El R-32 posee presiones de operación

similares al de R-410A, mientras que el R-290, en estas condiciones posee

menores presiones de descarga y succión.

Analicemos ahora un ciclo de refrigeración usando los tres refrigerantes para observar sus parámetros de operación y eficiencias.

En

conclusión:

En

conclusión, el R-32 posee ventajas comparado con el R-410A, pero el R-290 osee

mejores parámetros de operación y eficiencia.

Ver

video:

|

ANALISIS DE LOS REFRIGERANTES R-32 Y R-290 COMO

REEMPLAZOS DEL R-410A EN EQUIPOS DE CLIMATIZACION |

|

1.17. ANALISIS DEL R-600a Y R- 134a

COMO REEMPLAZO DEL R-12 EN EQUIPOS DE REFRIGERACION

En

los actuales momentos ya los equipos con R-600a están reemplazando a los de

R-12 que habían sido reemplazados por el refrigerante R-134a. A continuación,

hacemos unas comparaciones de estos: