|

MODULO REFRIGERACION POR COMPRESION DE VAPOR Y OTROS SISTEMAS |

ING ANTONIO FAVIO OSPINO MARTINEZ

CANAL YOUTUBE: ANTONIO OSPINO

TABLA DE CONTENIDO DEL MODULO

1. DIAGRAMAS DE

MOLLIER APLICADOS A LOS REFRIGERANTES

2. DIAGRAMAS

APLICADOS AL CICLO BASICO DE REFRIGERACION

2.1. PROCESO IDEAL DE

EVAPORACION

2.3. PROCESO IDEAL DE

CONDENSACIÓN

2.4. PROCESO IDEAL DE

EXPANSION

2.5. COMPONENTES Y

LINEAS DEL CICLO BASICO DE REFRIGERACION POR COMPRESION DE VAPOR

2.6. DIAGRAMA PRESION

VS ENTALPIA TEÓRICO APLICADO AL CICLO BASICO DE REFRIGERACION

2.7. DIAGRAMA PRESION

ENTALPIA REAL DE UN PROCESO DE REFRIGERACIÓN POR COMPRESION DE VAPOR.

2.8. FORMULAS DEL

CICLO BASICO POR COMPRESION DE VAPOR A PARTIR DEL DIAGRAMA DE MOLLIER

2.8.1. FORMULAS DEL

TRABAJO ESPECÍFICO Y POTENCIA MECÁNICA DEL COMPRESOR

2.8.3. SITUACION EN EL

ELEMENTO DE EXPANSION

2.8.5. FORMULAS DEL

COEFICIENTE DE RENDIMIENTO OPERATIVO DEL SISTEMA O COP

2.8.6. FORMULAS DE LA

POTENCIA FRIGORIFICA DEL COMPRESOR Y VOLUMEN DESPLAZADO O FLUJO VOLUMETRICO

2.8.7. CALCULO DEL

VOLUMEN REAL A ASPIRAR POR EL COMPRESOR

2.8.9. CALCULOS APOYADOS

EN PROGRAMAS

2.9. EFECTOS DE

SOBRECALENTAMIENTO Y SUBENFRIAMIENTO EN LA EFCIENCIA DE EQUIPOS

2.9.1. SOBRECALENTAMIENTO

DEL REFRIGERANTE A LA SALIDA DEL EVAPORADOR

2.9.2. SOBRECALENTAMIENTO

UTIL O DE EVAPORADOR ( USEFULL SUPERHEAT )

2.9.2.1. SOBRECALENTAMIENTO AMBIENTAL,

ADICIONAL O DE LINEA DE SUCCION

2.9.2.2. SOBRECALENTAMIENTO TOTAL

2.9.2.3. COMO INFLUYEN LOS

SOBRECALENTAMIENTOS EN LA EFICIENCIA DEL CICLO DE REFRIGERACION

2.9.3. SUBENFRIAMIENTO

DEL LIQUIDO REFRIGERANTE A ALTA PRESION

2.9.3.1. SUBENFRIAMIENTO

DEL REFRIGERANTE EN EL CONDESADOR

2.9.3.2. SUBENFRIAMIENTO

ADICIONAL DEL REFRIGERANTE EN LA LINEA DE LIQUIDO

2.9.3.3. SUBENFRIAMIENTO

TOTAL

2.10. INTERCAMBIADORES DE CALOR

2.10.2. EFICIENCIA EN LOS

INTERCAMBIADORES DE CALOR EN UN EQUIPO DE REFRIGERACION

2.11. PRESIONES DE TRABAJO EN EQUIPOS

DEPENDIENDO DE NORMAS ESTABLECIDAS.

3.1.1. OBSTRUCCIÓN

COMPLETA DEL FLUJO DE REFRIGERANTE EN EL CICLO

3.1.2. BAJA CARGA DE

REFRIGERANTE EN EL CICLO

3.1.3. EXCESO DE CARGA

DE REFRIGERANTE EN EL CICLO

3.1.4. PROBLEMAS DE

CONDENSACIÓN EN EL CICLO

3.1.5. PROBLEMAS DE

EVAPORACION EN EL CICLO

4. SISTEMAS DE REFRIGERACION POR

COMPRESION DE VAPOR.

4.1.1. SISTEMA DE

EXPANSION DIRECTA

4.1.2. SISTEMA CON

EVAPORADOR INUNDADO

4.1.3. SISTEMA CON

EVAPORADOR INUNDADO RECIRCULADO

4.1.5. SISTEMAS

MULTIETAPAS CON CAMARA DE MEZCLA

4.1.6. SISTEMAS

MULTIETAPAS SIN CAMARA DE MEZCLA

4.2. CICLO DE

REFRIGERACION POR ABSORCION.

4.2.1. ABSORCION CON

AMONIACO Y AGUA

4.2.2. ABSORCION CON

LITIO BARIO O BROMURO DE LITIO Y AGUA

4.3. ETAPAS DEL

PROCESOS DE REFRIGERACION

4.3.2. PROCESO DE

DESCONGELACION O DESHIELO

4.3.3. SISTEMAS DE

DESCONGELACION O DESHIELO

4.3.3.3. GAS CALIENTE PARA

UN SISTEMA CON UN SOLO COMPRESOR Y UN SOLO EVAPORADOR

4.4. MEDICION DE

PRESIONES EN UN SISTEMA

4.4.1. INSTRUMENTO PARA

MEDIR PRESIONES EN LOS SISTEMAS DE REFRIGERACION

4.4.3. PUERTOS PARA

MEDIR PRESIONES EN UN SISTEMA DE REFRIGERACION O CLIMATIZACION.

4.4.3.1. VALVULA CARGA TIPO ROTALOCK O

ROTOLOCK

5. MEDICION DE

TEMPERATURAS EN UN SISTEMA

REFRIGERACION POR COMPRESION DE VAPOR Y OTROS SISTEMAS

1. DIAGRAMAS DE MOLLIER APLICADOS A LOS REFRIGERANTES

De lo visto anteriormente cada

refrigerante posee un diagrama T-S y P-H diferentes. Lo que nos importas ahora

son las presiones con sus respectivas temperaturas de saturación, que para el

caso es la misma de evaporación, condensación o cambio de estado. De estos

diagramas se derivan las famosas tablas de presión temperatura que se conocen:

Entre las principales aplicaciones de esta

tabla esta la identificación de refrigerantes, para ello tenga en cuenta:

·

Verificar

las actas o registros de importación

·

Que

el refrigerante traiga su MSDS u hoja de vida.

·

Que

el tanque no posee pinturas en mal estado.

·

Que

el refrigerante contenga mas del 40% del peso original del mismo.

El principio del proceso radica en que el

refrigerante al estar confinado en el tanque, hay presencia de los dos estados

( liquido y vapor ).

Al adicionarle calor, y como la mezcla

tiene el mismo volumen, el punto A se mueve sobre la línea de volumen constante

o ISOCÓRICA hasta llegar a una nueva presión, con nueva temperatura de

saturación en la zona de mezcla.

En el caso que se vaya utilizando el

refrigerante habrá mayor presencia del estado vapor del refrigerante en

relación con el estado líquido, por tanto, su punto de desplaza hacia la derecha

del diagrama:

Para comenzar el proceso de identificación

y/o comprobación de refrigerantes se realiza de la siguiente forma:

Conecte la

manguera roja del juego de manómetros al puerto del tanque refrigerante y con

un termómetro, mida la temperatura del tanque y registre ese valor; para el

caso 30º C.

Abra la

válvula del tanque refrigerante hasta que se marque la presión en el manómetro

tal como se muestra y registre ese valor con su respectiva unidad; para el caso

160 Psig.

Con el valor

medido de la temperatura del tanque ( 30 º C ), y con el tipo de refrigerante (

para el caso R-22 ) nos vamos a la tabla de presión – Temperatura para

verificar cuanto seria la presión para esa temperatura; para este caso 158, 2

Psig.

Se compara el valor de la presión obtenido

en las tablas con el valor de presión medido; en este caso, ambas presiones son

prácticamente las mismas, por tanto, se tiene la seguridad que el refrigerante

es el que dice el rótulo

Si hay una diferencia apreciable entra los

valores de las presiones, se recomienda analizar el tanque con un analizador de

gases electrónico

Ver videos:

2.

DIAGRAMAS

APLICADOS AL CICLO BASICO DE REFRIGERACION

Para partir del análisis del ciclo de

refrigeración, se parte de la temperatura de diseño, que en este caso es la

temperatura mínima del recinto o espacio refrigerado. En el recinto, el

refrigerante debe estar a menor temperatura ( alrededor de 5 a 10 grados

Celsius ) de forma que pueda absorber calor, para hacer u proceso más

eficiente, el refrigerante cambia de estado en ese proceso, evaporándose. Por

eso, este accesorio se denomina EVAPÒRADOR.

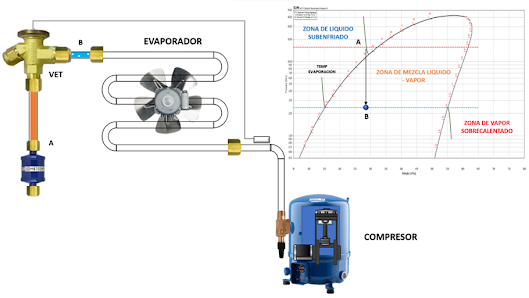

2.1.

PROCESO

IDEAL DE EVAPORACION

En este proceso, el refrigerante entra al

evaporador a baja presión, baja temperatura y por lo general en una mezcla de

mayoría líquido en relación con la presencia de vapor. El calor del recinto es absorbido

por el refrigerante que se evapora en el proceso.

Veamos ahora, el proceso de evaporación paso

a paso:

El refrigerante al entrar al evaporador en

una mezcla de líquido más vapor a baja presión y baja temperatura ( punto B ),

comienza a absorber el calor del recinto y el líquido refrigerante comienza a

evaporarse, llegando al punto de saturación de vapor ( punto C ) donde es

completamente vapor al 100%. La condición del refrigerante en este punto es la

de vapor saturado.

El refrigerante desde la condición de

vapor saturado ( punto C ), sigue absorbiendo calor en el evaporador y por eso

aumenta su temperatura ( punto D ). Este incremento en su temperatura es lo que

se denomina Sobrecalentamiento de evaporador o útil. La condición del

refrigerante en este punto es la de vapor sobrecalentado.

En resumen, con relación al comportamiento

del refrigerante a la entrada y salida del proceso de evaporación se tiene:

Ver video:

OBS: Si desea calcular la presión de

succión del sistema, siga los siguientes pasos:

·

Determine

la temperatura de evaporación con la fórmula:

Temp Evaporación =

Temp mínima de recinto – 5º C ( Para enfriamiento de líquido )

Temp Evaporación =

Temp mínima de recinto – 7º C ( Para enfriamiento de aire convección forzado )

Temp Evaporación =

Temp mínima de recinto – 10º C ( Para enfriamiento de aire convección natural )

·

Con

la temperatura de evaporación , vaya a una tabla de presión – temperatura y,

con el refrigerante deseado, halle su presión de succión.

Con respecto a los cambios en los

parámetros del proceso de evaporación en un diagrama de Mollier, se tienen:

Ahora, todo ese calor que ha absorbido el

refrigerante hay que expulsarlo al ambiente que está a una mayor temperatura,

para ello, hay que llevar la presión del refrigerante a una alta presión que le

asegure una alta temperatura mayor a la del ambiente. Este trabajo es realizado

por el COMPRESOR.

2.2.

PROCESO

DE COMPRESION

El proceso inicia cuando el compresor

succiona el vapor refrigerante a baja presión, baja temperatura en estado vapor

que viene del evaporador, donde lo comprime, incrementando su presión y su

temperatura.

El refrigerante en estado vapor a baja

temperatura y baja presión sale del evaporador ( punto D ) y gana algo de calor

en la tubería de succión donde experimenta un incremento de su temperatura,

entrando al compresor( punto E ). La condición del refrigerante a la de vapor

sobrecalentado

El refrigerante en estado vapor a baja

temperatura y baja presión que entra al compresor ( punto E ) experimenta un

proceso de compresión Isoentrópico y Adiabático, saliendo del mismo a una alta

presión, alta temperatura y estado vapor en el punto A. La condición de salida

del refrigerante en este punto es la de Vapor Sobre calentado y de allí sigue

su camino al condensador

El refrigerante sale en estado de vapor sobrecalentado hacia el condensador.

Ver video:

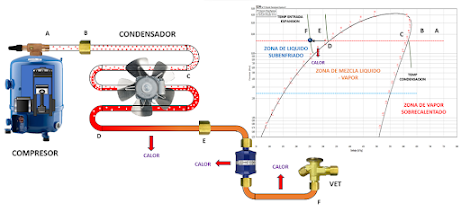

2.3.

PROCESO

IDEAL DE CONDENSACIÓN

Ahora hay que descargar todo ese calor al

ambiente, en este proceso de descarga de calor, el refrigerante se condensa. El

accesorio donde ocurre este proceso se denomina CONDENSADOR.

Veamos el proceso de condensación paso a

paso:

El refrigerante en estado vapor a alta

temperatura y alta presión sale del compresor ( punto A ) y pierde algo de

calor en la tubería de descarga donde experimenta una ligera reducción de su

temperatura, entrando al condensador ( punto B ). La condición del refrigerante

a la salida del compresor y entrada del condensador es la de vapor

sobrecalentado

El refrigerante al entrar al condensador (

punto B ), comienza a disipar el calor del refrigerante llegando al punto de

saturación de vapor ( punto C ) y comienza el proceso de condensación. La

condición del refrigerante en este punto es la de vapor saturado.

El refrigerante desde el punto de

saturación de vapor ( punto C ), sigue perdiendo calor y el refrigerante sigue

experimentando condensación hasta llegar al punto de saturación de líquido

donde el refrigerante es completamente líquido ( punto D ). La condición del

refrigerante en este punto es la de líquido saturado.

El refrigerante desde la condición de

líquido saturado en el condensador, sigue perdiendo calor y por eso reduce su

temperatura ( punto E ). Esta reducción en su temperatura es lo que se denomina

Subenfriamiento de condensador. La condición del refrigerante en la salida del

condensador es la de líquido subenfriado.

En resumen, con relación al comportamiento

del refrigerante a la entrada y salida del proceso de condensación se tiene:

Con respecto a los cambios de los

parámetros del proceso de condensación en un diagrama de Mollier, se tienen:

Ver video:

OBS: Si desea calcular la presión de

descarga del sistema, siga los siguientes pasos:

·

Determine

la temperatura de condensación con la fórmula:

Temp Condensación

= Temp del liquido de enfriamiento + 10º C ( Si el medio de enfriamiento es un

liquido )

Temp Condensación

= Temp máxima del aire sitio + 15º C ( Si el medio de enfriamiento es el aire )

·

Con

la temperatura de condensación, vaya a una tabla de presión – temperatura y,

con el refrigerante deseado, halle su presión de descarga.

Ver video:

2.4.

PROCESO

IDEAL DE EXPANSION

Mas tarde el refrigerante en estado líquido

y a alta presión que sale del condensador, debe llegar nuevamente al

evaporador, para ello pasa por unas restricciones o reductores cuya función es

la de disminuir la presión del refrigerante y por ende su temperatura para

llegar nuevamente al evaporador y continuar con el ciclo.

El refrigerante en estado líquido a media

temperatura y alta presión entra en la válvula de expansión ( punto A ) y

realiza una expansión isoentálpica, donde experimenta una reducción de su

presión y temperatura, saliendo en una mezcla en su mayoría líquida y otra

parte en forma vapor ( punto B )

En este proceso, a menor presión de

salida, menor será la temperatura del refrigerante y mayor será la presencia de

refrigerante en estado gaseoso o Flash Gas

En resumen, en relación al comportamiento

del refrigerante a la entrada y salida del proceso de expansión se tiene:

Con respecto a los parámetros que cambian

en el proceso de expansión, en un diagrama de Mollier, se tiene:

Ver video:

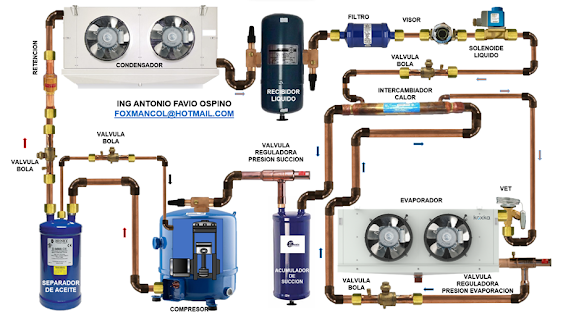

2.5.

COMPONENTES

Y LINEAS DEL CICLO BASICO DE REFRIGERACION POR COMPRESION DE VAPOR

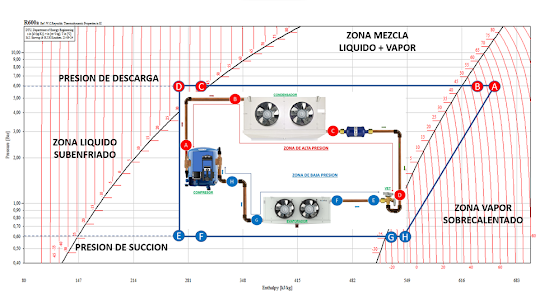

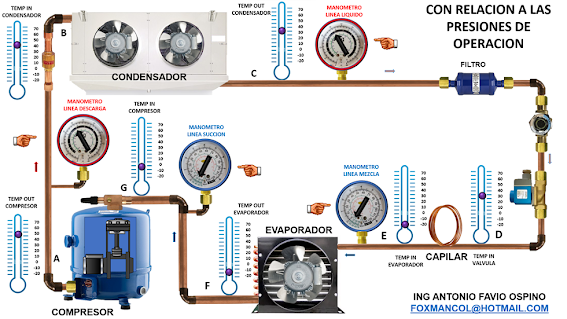

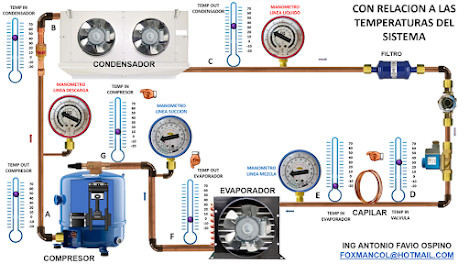

En el ciclo básico de compresión de vapor,

desde el punto de vista de las presiones, se pueden identifican dos zonas; la de presión

alta que va desde la salida del compresor hasta la entrada de la válvula de

expansión y la zona de presión baja que va desde la salida de la válvula de

expansión hasta la entrada del compresor.

Veamos estas condiciones representadas en

un diagrama de Mollier P Vs h:

Desde el punto de vista de los estados del

refrigerante se identifican tres zonas:

Veamos estas condiciones en un diagrama de

Mollier P Vs h:

En

el esquema se identifican las siguientes líneas:

LINEA

DE DESCARGA: Ubicada entre la salida del compresor y la entrada del

condensador. Se caracteriza por que el refrigerante está a alta presión, alta

temperatura y estado gaseoso.

LINEA

DE LIQUIDO ALTA PRESION: Ubicada entre la salida del condensador y la entrada

del elemento de expansión. Se caracteriza porque el refrigerante esta con alta

presión, temperatura media a alta y estado líquido.

LINEA

DE MEZCLA BAJA PRESION: Ubicada entre la salida del elemento de expansión y la

entrada del evaporador. Se caracteriza porque el refrigerante esta a baja

presión, baja temperatura y una mezcla entre liquido y vapor.

LINEA

DE SUCCION: Ubicada entre la salida del evaporador y la entrada del compresor.

Se caracteriza porque el refrigerante está en estado gaseoso, baja presión y

baja temperatura.

Los elementos del ciclo básico por

compresión de vapor son:

COMPRESOR: Es el corazón del sistema,

entre sus funciones básicas están:

·

Bombear

el refrigerante por el sistema.

·

Aumentar

la presión del gas refrigerante y por ende su temperatura.

CONDENSADOR: Su función básica es la

disipar el calor que el refrigerante ha adquirido en el evaporador, compresor y tuberías de succión, en el

proceso el refrigerante cambia del estado gaseoso al liquido con poca o mínima

variación de su presión.

ELEMENTO DE EXPANSION: Su función es la de

disminuir la presión del liquido refrigerante y por ende su temperatura. En ese

proceso y debido al cambio de presión, parte del lìquido refrigerante se

evaporara ( flashing ).

EVAPORADOR: Su función básica es la

adquirir o absorber el calor del recinto o sustancias del mismo y pasárselo al

refrigerante, que por acción de esta absorción de calor dicho refrigerante

cambia del estado líquido al gaseoso con poca variación de su presión.

Para un correcto análisis de un ciclo de

refrigeración es necesario conocer las condiciones de presion, temperatura y

estado del refrigerante a la entrada y salida de cada componente, para su

ubicación correcta en el diagrama de Mollier, que permita su posterior análisis

y cálculos en el mismo.

Veamos estos puntos representados en el

diagrama de Mollier PVs h:

Ver videos:

2.6.

DIAGRAMA PRESION VS

ENTALPIA TEÓRICO APLICADO AL CICLO BASICO DE REFRIGERACION

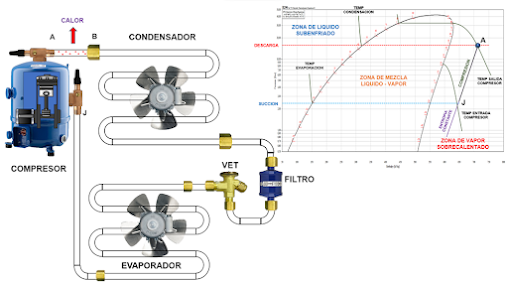

A continuación, vamos a la construcción

del ciclo ideal de refrigeración en un diagrama de Mollier. Para ello hay que

partir de un punto en específico y hemos elegido cuando el refrigerante entra

al compresor.

El refrigerante en estado vapor a baja

temperatura y baja presión que entra al compresor ( punto J ) experimenta un

proceso de COMPRESIÓN Isoentrópico y Adiabático, saliendo del mismo a

una alta presión, alta temperatura y estado vapor en el punto A. La condición

de salida del refrigerante en este punto es la de Vapor Sobrecalentado y de

allí sigue su camino al condensador

El refrigerante al entrar al condensador (

punto B ), comienza a disipar el calor del refrigerante llegando al punto de

saturación de vapor ( punto C ) y comienza el proceso de CONDENSACIÓN.

La condición del refrigerante en este punto es la de vapor saturado.

El refrigerante al entrar al evaporador en

una mezcla de líquido más vapor a baja presión y baja temperatura ( punto G ),

comienza a absorber el calor del recinto y el líquido refrigerante comienza a

evaporarse, llegando al punto de saturación de vapor ( punto C ) donde es

completamente vapor al 100%. La condición del refrigerante en este punto es la

de vapor saturado.

El refrigerante después que sale del

evaporador ( punto I ), sigue su camino por la tubería de succión hacia el

compresor; pero por estar con baja temperatura, el medio le suministra calor a

este refrigerante incrementado aún más su temperatura ( punto J ). Este

incremento adicional de temperatura que ocurre en la línea de succión desde la

salida del evaporador hasta la entrada del compresor, se le denomina

Sobrecalentamiento Ambiental, Adicional o de Línea de Succión.

Ver video:

2.7.

DIAGRAMA

PRESION ENTALPIA REAL DE UN PROCESO DE REFRIGERACIÓN POR COMPRESION DE VAPOR.

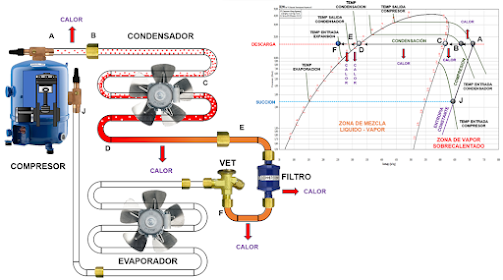

Debido a que los procesos son reales, el

diagrama teórico tiene cierta variación resultado de factores como pérdida de

presión, calor cedido al ambiente, calor ganado del ambiente, etc.

Un trabajo de compresión ideal, va

paralelo a la líneas de entropía constantes dibujadas en azul en la figura

anterior, y un proceso real tiene una inclinación a la derecha dependiendo del

grado de irreversibilidad del proceso, obteniendo una mayor cantidad de trabajo

de compresión y una mayor temperatura de descarga. A la salida de la

compresión, el refrigerante experimenta una pequeña expansión que se observa en

una caída ligera de la presión del mismo.

Al pasar el refrigerante a la línea de

descarga, en un proceso ideal, se pierde un poco de temperatura a presión

constante, por eso la línea es horizontal, como se observa en el diagrama, pero

en un sistema real hay una ligera pérdida de presión en la tubería, por lo que

se representa con una línea inclinada, tal como se observa:

En un sistema real, el refrigerante entra

al condensador a una presión ligeramente mayor a la que se tendría en un

sistema ideal y saldría a una presión ligeramente inferior a la que se tendría

en un sistema ideal. El promedio entre la presión de entrada y la presión de

salida en un sistema real sería el valor de la presión de condensación en un

sistema ideal

El

refrigerante al salir del condensador entra en la tubería de líquido a alta

presión, llega con una presión menor en relación a un sistema ideal y sale con

una presión menor por las pérdidas en tuberías y accesorios, tal como se

observa:

En un ciclo ideal, el refrigerante entra

al elemento de expansión a la misma presión de condensación y sala a la presión

y temperatura de evaporación dados para después entrar en el evaporador donde

el refrigerante sale a la misma presión de evaporación. En un ciclo real, el

refrigerante entra con una presión inferior a la de condensación y sale con una

presión superior a la de evaporación, para después entra en el evaporador donde

sufre otra caída de presión y el refrigerante sale con una presión inferior a

la presión de condensación.

En un proceso ideal, al entrar el

refrigerante en la línea de succión lo hace a la presión de evaporación; en un

sistema real, el refrigerante entra con una presión menor a la de evaporación y

sufre una caída de presión adicional en la tubería de succión, tal como se

muestra:

Aquí tenemos representados el ciclo real

en color rojo y el ciclo real e color negro. Las conclusiones de análisis son:

Si se va a comparar los dos ciclos se

tiene:

·

Se

poseen flujos masicos iguales o muy similares.

·

El

COP de enfriamiento real es menor que el COP de enfriamiento ideal.

·

La

potencia de consumo real del compresor es superior a la potencia de consumo

ideal.

·

Las

caídas de presión del refrigerante en los accesorios de baja presión impactan

significativamente el rendimiento del equipo

Ver video:

2.8.

FORMULAS

DEL CICLO BASICO POR COMPRESION DE VAPOR A PARTIR DEL DIAGRAMA DE MOLLIER

De la primera ley de la termodinámica se

tiene que:

0 =

0 = qvc

– wvc + ( h + ( ½ ) V2 + g Z ) entra – ( h + (

½ ) V2 + g Z )sale

( h + ( ½ ) V2

+ g Z )sale - ( h + ( ½ ) V2 + g Z ) entra = qvc

– wvc

Despreciando los cambios de energía

cinetica y potencial se tiene que:

hSALE –

hENTRA = qvc – wvc

Para la anterior ecuación considere que:

|

El calor

suministrado al sistema ( qH ) se considera positivo |

El trabajo

suministrado al sistema ( W ) se considera negativo |

|

El calor

extraído al sistema ( qL ) se considera negativo |

El trabajo

efectuado por el sistema ( W ) se considera positivo |

Ahora se determinan las fórmulas para el

cálculo de los calores y trabajos específicos en el ciclo de refrigeración,

para ello se identifican los puntos de entrada y salida de los componentes:

Ahora se dibuja el ciclo en un diagrama de

Mollier:

Para cada proceso se aplica la primera ley.

2.8.1.

FORMULAS

DEL TRABAJO ESPECÍFICO Y POTENCIA MECÁNICA DEL COMPRESOR

Empecemos por analizar el proceso de

compresión.

En el compresor se aplica trabajo externo

para su operación, por tanto es negativo ( - w ); no se suministra ni

extrae calor del refrigerante, por tanto

q = 0. Aplicando la formula:

hSALE –

hENTRA = qvc – wvc

En conclusión,

el trabajo especifico del compresor viene dado por la expresión:

wCOMP = ( hSalida Compresor – hEntrada Compresor

)

Con respecto a la potencia mecánica del

compresor, está en función del trabajo específico y del flujo masico del

sistema, por tanto:

WCOMP =

wCOMP * Flujo Másico

WCOMP = ( hSalida Compresor – hEntrada Compresor ) *Flujo Masico

2.8.2.

FORMULAS

DEL CALOR ESPECIFICO RECHAZADO EN EL CONDENSADOR Y POTENCIA CALORIFICA DEL CONDENSADOR

Ahora analizaremos el proceso de

condensación.

En el condensador no se suministra ni

extrae trabajo al refrigerante, por tanto w = 0, se extrae calor del

refrigerante, por tanto su calor es negativo ( - q ). Aplicando la formula:

hSALE –

hENTRA = qvc – wvc

En conclusión, el calor específico

disipado por el condensador, viene dado por la expresión:

qCOND = ( hEntrada Condensador – hSalida

Condensador )

Con respecto a la potencia térmica del

condensador, está en función del calor específico disipado y del flujo masico

del sistema, por tanto:

QCOND =

qCOND *Flujo Másico

QCOND =

( hEntrada Condensador – hSalida

Condensador ) * Flujo Másico

2.8.3.

SITUACION

EN EL ELEMENTO DE EXPANSION

Ahora analizaremos el proceso de

expansión, que es un proceso muy especial. En el elemento de expansión no se

aplica ni extrae trabajo al refrigerante, por lo tanto, w = 0, ni tampoco se

extrae ni se suministra calor, por tanto q = 0, por tanto, según la fórmula:

hSALE – hENTRA = qvc

– wvc

En conclusión:

hEntrada Elemento Expansión = hSalida Elemento Expansión

2.8.4.

FORMULAS

DEL CALOR ADMITIDO EN EL EVAPORADOR Y POTENCIA O CAPACIDAD FRIGORIFICA DEL

EVAPORADOR

A continuación, analizaremos el proceso de

evaporación. En el evaporador no se administra ni extrae trabajo al

refrigerante, por tanto w = 0, pero si se suministra calor al mismo, por tanto

su calor es positivo ( q ). Según la fórmula:

hSALE – hENTRA = qvc

– wvc

En conclusión, el calor específico que

absorbe el evaporador, viene dado por la expresión:

qEVAP = ( hSalida Evaporador – hEntrada

Evaporador )

Con respecto a la potencia o capacidad

frigorífica del evaporador, está en función del calor específico disipado y del

flujo masico del sistema, por tanto:

QEVAP =

qEVAP * Flujo Másico

QEVAP =

( hSalida Evaporador – hEntrada Evaporador

) * Flujo Masiso

2.8.5.

FORMULAS

DEL COEFICIENTE DE RENDIMIENTO OPERATIVO DEL SISTEMA O COP

Con respecto a la eficiencia operativa del

ciclo o COP, en el ciclo, el rendimiento ( COP ) viene

expresado por la relación del calor que

absorbe el mismo ( qEVAP ) entre el

trabajo ejercido en el ciclo (wCOMP ):

C O P = qEVAP / wCOMP

Recordemos que:

qEVAP = hSalida Evaporador – hEntrada Evaporador

wCOMP = hSalida compresor – hEntrada Compresor

Por tanto;

COP = ( hSalida evaporador – hEntrada evaporador

)/ ( hSalida compresor – hEntrada Compresor )

2.8.6.

FORMULAS

DE LA POTENCIA FRIGORIFICA DEL COMPRESOR Y VOLUMEN DESPLAZADO O FLUJO

VOLUMETRICO

La potencia o capacidad frigorífica del

compresor ( PFCOMP ) es la capacidad que tiene el compresor para

mover o manejar la cantidad de energía calorífica que el refrigerante ha

obtenido desde que sale del elemento de expansión hasta su llegada al compresor

( el calor absorbido en la línea de baja presión del sistema ) ; este

incremento de energía influye en el volumen específico del refrigerante, que

junto con el flujo masico requerido, determinan su flujo volumétrico .

Es un valor que se usa mucho como forma de

facilitar la selección del compresor, de acuerdo a los requerimientos del

sistema en relación a su capacidad de absorción de calor y en función del flujo

másico que debe mover el compresor.

Debido a que el refrigerante también

absorbe calor en la línea de succión, la potencia frigorífica del compresor es

de un 7% a un 10% ,mayor que la potencia frigorífica o capacidad del

evaporador.

Por tanto:

qBAJA PRESION = ( hEntrada

Compresor – hSalida Elemento Expansión )

PFCOMP =

PFCOMP = Flujo Masico*

PFCOMP = Flujo Masico*

Con relación al volumen desplazado o flujo

volumétrico del compresor, se tiene que:

VDCOMP

= νRefrigerante a la entrada del compresor* Flujo Másico

Ver video:

Para el ejemplo trabajemos con el

refrigerante R-134ª, para un sistema con temperatura mínima de recinto de -5º

C, temperatura ambiente de 30º C, subenfriamiento de condensador 3º C y

subenfriamiento adicional 2º C grados , recalentamiento útil de 5º C y

recalentamiento ambiental de 10º C.

Lo importante ahora es calcular las

presiones de descarga y succión del equipo. Para hallar la presión de alta,

recuerde que la temperatura de saturación del refrigerante en el condensador

debe ser de 10ºC a 15ºC por encima de la del ambiente, por lo tanto:

Temp saturación a

presión alta = Temp ambiente + 15º C = 30º + 10º = 40 ºC

Para hallar la presión de baja, recuerde

que la temperatura de saturación del refrigerante en el evaporador debe ser de 5º

a 10ºC por debajo de la del espacio refrigerado, por lo tanto:

Temp saturación a

presión baja = Temp espacio refrigerado - 5º C = -5º - 5º = -10 ºC

Con estos valores de temperaturas, nos

vamos a las tablas de presión – temperatura para hallar las presiones:

Ahora se calculan las temperaturas a la

entrada y salidas de los componentes del ciclo:

Se ubican estos puntos en el esquema del

ciclo:

Se obtienen los valores de las entalpías

específicas de los puntos del diagrama:

Ahora se hacen los cálculos por proceso:

Para hallar la cantidad de calor que

absorbe el refrigerante por unidad de masa en el evaporador o calor especifico

del evaporador ( proceso del punto E/F al punto G ) se hallan la diferencia de

sus entalpias especificas:

De la primera ley de la termodinámica:

qEVAP = hSalida evaporador – hEntrada evaporador

qEVAP = hG – hE/F

qEVAP = 395 – 248 = 147 Kj/kg

Para hallar el trabajo mecánico que se

aplica al refrigerante por unidad de masa en el compresor o trabajo específico

del compresor ( proceso del punto H al punto A ) se hallan la diferencia de sus

entalpias especificas:

De la primera ley de la termodinámica:

wCOMP = hSalida compresor – hEntrada Compresor

wCOMP = hA – hH

wCOMP = 440,6 – 404,4= 36,2 Kj/kg

Para hallar el valor de la potencia

frigorífica del compresor, , se parte de encontrar el valor de la diferencia

entre el valor de la entalpía específica del refrigerante a la entrada del

compresor, menos el valor de la entalpía específica del refrigerante a la salida

del elemento de expansion. El resultado se multiplica por el flujo másico del

sistema:

PFCOMP

= ( hEntrada compresor – hEntrada

evaporador )*𝒎 ̇

Reemplazando los valores:

PFCOMP

= ( 404,4 – 248 )*0,0136 kg/Seg = 2,12 kWatt

El condensador tiene que evacuar el calor

que el refrigerante adquirió en el evaporador, tuberías de succion y en el

proceso de compresión. Para hallar la cantidad de calor que debe retirar el

refrigerante por unidad de masa en el condensador o calor específico del

condensador, ( proceso del punto A/B al punto C ) se hallan la diferencia de

sus entalpias especificas:

De la primera ley de la termodinámica:

qCOND = hEntrada condensador – hSalida

condensador

qCOND = hA/B – hC

qCOND = 440,6 – 253 = 187,6 kJ/kg

A continuación, se especifica la cantidad

de masa de refrigerante que debe pasar en el tiempo por evaporador y todo el

sistema para cumplir con una capacidad especifica. Para ello se parte del valor

de la potencia frigorífica en watts. Por ejemplo:

Se necesita de un equipo con una potencia

frigorífica ( QEVAP ) de 2000 Watts, cuanta cantidad de masa por

unidad de tiempo en refrigerante debe pasar por el evaporador y el resto del

sistema?

Se sabe que:

QEVAP =

qEVAP *Flujo Másico

Despejando:

Para el cálculo de la potencia o capacidad

dedisipación de calor del condensador:

QCOND =

qCOND * Flujo Masico

Reemplazando los valores:

El término C O P viene del ingles

Coefficient of Perfomance, el cual significa coeficiente de rendimiento o de

transformación. Su fórmula es:

C O P SIST = ( Calor admitido por el evaporador por unidad

de masa / Trabajo de compresión por unidad de masa )

COP= ( qEVAP

/ wCOMP )

Reemplazando los valores en la fórmula:

COP= ( qEVAP

/ wCOMP ) = ( 147 / 36,2 ) =

4,06

Para el cálculo de la relación de

compresión en el sistema, viene dado por la relación:

RELACION

COMPRESION = ( PRESION ABSOLUTA DE DESCARGA / PRESION ABSOLUTA DE SUCCION )

Reemplazando los valores en la fórmula:

RELACION

COMPRESION = ( 10.1 BARES/ 2 BARES ) = 5,05 BARES

Para el cálculo de la potencia mecánica

requerida por el compresor, viene dado por la relación:

WCOMP = wCOMP* Flujo Másico

Reemplazando los valores en la fórmula:

VDCOMP

= νRefrigerante a la entrada del compresor* Flujo Másico

Donde ν es el volumen específico del

refrigerante a la entrada del compresor expresado en metros cúbicos por

kilogramo.

Vrefrigerante

a la entrada del compresor= 0,1064 Mts3/kg

Reemplazando los valores en la formula:

VDCOMP = 0,1064 Mts3/kg * 0,0136 kg/Seg = 0,001447

Mts3/Seg = 5,2 Mts3/Hr

2.8.7.

CALCULO

DEL VOLUMEN REAL A ASPIRAR POR EL COMPRESOR

El volumen real a aspira por el compresor

siempre deberá ser mayor que el teórico, debido a que los compresores tienen un

rendimiento volumétrico inferior a la unidad, por su construccion física. El

rendimiento volumétrico se calcula por la formula:

Rendimiento

Volumétrico = Caudal Volumetrico teórico_______

[ 1 – ( Espacio muerto * Relacion Compresion ) ]

En caso de no disponer de la información

del espacio muerto, tome estos factores de referencia:

Compresores

herméticos = 0.04

Compresores

semihermeticos = 0.02

Para hallar la relación de compresión se

halla con la formula:

Relacion Compresión ( RC ) = ( Presion absoluta de alta o descarga /

Presion absoluta de baja o succión)

Para nuestro caso:

Relacion

Compresion ( RC ) = ( 19.4 Bar Abs / 6.8 Bar Abs ) = 2.85

Si empleamos un compresor hermetico

entonces:

Rendimiento

Volumetrico = ( 0.75 Mts3 / Hr ) / [ 1 – ( 0.04 * 2.85 ) ] = 0.84

Mts3 / Hr

Otra forma de hallar el rendimiento

volumétrico, en el caso de compresores de piston, consiste en tomar los datos

de fabrica del compresor como la cilindrada por piston o cilindro y calcule el

flujo por la siguiente formula:

Rendimiento Volumetrico calculado = ( Num

pistones * Cilindrada por piston * RPM / 60 hrs )

2.8.8.

E.E.R

Es la relación entre la potencia

frigorífica o enfriamiento del sistema ( por lo general la capacidad del

evaporador y la potencia eléctrica o el consumo eléctrico en watios de todo el

sistema ( se incluye consumo de compresor, ventiladores, válvulas y otros

accesorios electricos ). Se considera un buen E.E.R > 6 BTU/WHr. Este índice

es una medida de la eficiencia por consumo del sistema.

E. E. R = (

Potencia Frigorifica evaporador o sistema / Potencia eléctrica o consumo total

del sistema )

Ver video:

EL CONCEPTO DE LA POTENCIA FRIGORIFICA DE COMPRESOR EN SISTEMAS DE REFRIGERACION Y CLIMATIZACION

Ver

video:

2.8.9.

CALCULOS APOYADOS

EN PROGRAMAS

También

puede hacer los gráficos de un sistema cualquiera partiendo de los datos de

presión, temperatura en los puntos críticos del sistema. Para ello se necesitan

los siguientes datos:

·

Temperatura

promedio del ambiente donde se ubicará el sistema.

·

Temperatura

mínima del recinto o espacio refrigerado.

·

El

tipo de refrigerante.

·

La

capacidad frigorífica del sistema o del evaporador.

·

El

valor del subenfriamiento de condensador.

·

El

valor del subenfriamiento adicional.

·

El

valor del recalentamiento útil requerido.

·

El

valor del recalentamiento ambiental requerido.

·

Eficiencia

del compresor.

Se sugiere tener toda esta información en

un diagrama tal como se observa:

Datos a obtener:

·

Temperatura

de condensación: Se calcula con la fórmula dada teniendo en cuenta la

temperatura del ambiente.

·

Temperatura

de evaporación: Se calcula a partir de la temperatura mínima de recinto.

·

La

presión de alta o descarga: Se obtiene a partir del tipo de refrigerante y de

la temperatura de condensación.

·

La

presión de baja o succión: Se calcula a partir del tipo de refrigerante y de la

temperatura de evaporación.

·

Las

temperaturas del refrigerante a la entrada del elemento de expansión, salida el

evaporador y entrada de compresor: se obtienen a partir de los valores del

subenfriamiento y recalentamientos.

Ahora se introducen los datos en el

programa se seleccionado y con ello se obtienen los siguientes datos:

·

El

flujo másico requerido por el sistema.

·

La

capacidad del condensador.

·

La

potencia de consumo de potencia del compresor.

·

La

potencia mínima frigorífica del compresor.

·

El

COP del sistema.

·

El

EER del sistema.

.

OBS:

Después de construir el ciclo en los programas, no olvide realizar la

comprobación del valor de la temperatura del refrigerante en el descarga del

compresor no exceda los 100ºC, para evitar problemas con el lubricante del

mismo.

Ver videos:

ANALISIS DE UN CICLO DE REFRIGERACION CON EL COOLPACK

2.9.

EFECTOS

DE SOBRECALENTAMIENTO Y SUBENFRIAMIENTO EN LA EFCIENCIA DE EQUIPOS

2.9.1.

SOBRECALENTAMIENTO

DEL REFRIGERANTE A LA SALIDA DEL EVAPORADOR

Normalmente el vapor frio que sale del

evaporador, sigue admitiendo calor entrando algo recalentado al compresor.

Veamos dos casos en el cual en un ciclo , el vapor del evaporador sale en

estado saturado y otro donde sale recalentado. Veamos sus efectos en un

diagrama de Mollier. Por tanto el sobrecalentamiento útil se define como la

diferencia de temperatura del refrigerante a la salida del evaporador y su

temperatura de evaporación, saturación o rocío a baja presión.

NOTA: El sobrecalentamiento en el

evaporador tiene que limitarse al necesario para asegurar que se tenga vapor

seco del mismo y, como un valor recomendado el sobrecalentamiento a la salida

del evaporador oscila entre 3º y los 7 ºC.

Las válvulas de expansión son construidas

y ajustadas para que en la ultima parte del evaporador, sea la zona reservada

para el recalentamiento del vapor refrigerante, asi que el calor usado para

recalentar, proviene den existente en el espacio refrigerado y representa un

efecto frigorifico deseable.

Se trata de que el sobrecalentamiento se

haga por parte del calor del espacio refrigerado. Todo sobrecalentamiento de la

línea de succión que se haga con calor del ambiente externo es dañino al

sistema. Por eso en casos donde el espacio disponible para el evaporador , no

hace posible un control optimo del recalentamiento, o el compresor esta muy

cerca del evaporador, es recomendable montar una vuelta de tubo adicional

conectado inmediatamente después del evaporador, dentro del espacio

refrigerado. A este tubo se le llama Tubo secador ya que su misión es la secar

el vapor de partículas liquidas.

En refrigeración ocurren tres tipos de sobrecalentamientos

muy especiales:

2.9.2.

SOBRECALENTAMIENTO

UTIL O DE EVAPORADOR ( USEFULL SUPERHEAT )

Es el que se da en el evaporador,

se le llama útil, debido a que después que se ha evaporado completamente el

refrigerante, el recinto le agrega calor a este refrigerante en vapor saturado sobrecalentándolo

e incrementado su temperatura. Un sobrecalentamiento útil se considera bueno

cuando está entre los 3ºC y los 7ºC, pero puede tener ligeras variaciones que

veremos más tarde, veamos su proceso:

El refrigerante en estado líquido

a media temperatura y alta presión entra en la válvula de expansión ( punto A )

y realiza una expansión isoentálpica, donde experimenta una reducción de su

presión y temperatura, saliendo en una mezcla en su mayoría líquida y otra

parte en forma vapor ( punto B ).

El refrigerante al entrar al

evaporador en una mezcla liquida más vapor a baja presión y baja temperatura (

punto B ), comienza a absorber el calor del recinto y el líquido refrigerante

comienza a evaporarse, llegando al punto de saturación de vapor ( punto C )

donde es completamente vapor al 100%. La condición del refrigerante en este

punto es la de vapor saturado.

El refrigerante desde la condición

de vapor saturado ( punto C ), sigue absorbiendo calor en el evaporador y por

eso aumenta su temperatura ( punto D ). Este incremento en su temperatura desde

su condición de saturación hasta la salida del refrigerante en el evaporador,

es lo que se denomina Sobrecalentamiento de Evaporador o Útil.

Para obtener el valor del

sobrecalentamiento de evaporador o útil:

PRIMER PASO: Para refrigerantes puros o mezclas

Azeotrópicas se mide la presión de succión del equipo cerca del evaporador; con

este valor y el tipo de refrigerante, en una tabla de presión – temperatura se

determina el valor de la temperatura de evaporación.

OBSERVACIÓN: Para el caso de mezclas Zeotrópicas o

con deslizamiento de temperatura, se trabaja con el valor de la Temperatura de

Rocio o Dew Point.

SEGUNDO PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la salida del

evaporador ( 5 a 10 cms ) y aplique la fórmula:

SOBRECALENTAMIENTO

UTIL O DE EVAPORADOR = Temperatura del refrigerante a la salida del evaporador

– Temperatura de evaporación o Rocío

2.9.2.1.

SOBRECALENTAMIENTO

AMBIENTAL, ADICIONAL O DE LINEA DE SUCCION

Cuando el refrigerante sale del

recinto por las tuberías de succión, este mismo aún está a temperaturas bajas,

al salir el ambiente le agrega un calor extra, lo que influye en un aumento de

su temperatura, que además de incrementar su volumen especifico, disminuye la

eficiencia volumétrica del compresor. Por esta razón, estas tuberías se aíslan

térmicamente. Un sobrecalentamiento ambiental se considera bueno cuando está

entre los 5 ºC y los 15ºC.

El refrigerante después que sale

sobrecalentado del evaporador ( punto D ), sigue su camino por la tubería de

succión hacia el compresor; pero por estar con baja temperatura, el medio le

suministra calor a este refrigerante incrementado aún más su temperatura (

punto E ). Este incremento adicional de temperatura que ocurre en la línea de

succión desde la salida del evaporador hasta la entrada del compresor, se le

denomina Sobrecalentamiento Ambiental, Adicional o de Línea de Succión.

Para obtener el valor del

sobrecalentamiento adicional o de succión, realice:

PRIMER PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la salida del

evaporador ( 5 a 10 cms ).

SEGUNDO PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la entrada del

compresor ( 10 cms ) y aplique la fórmula:

SOBRECALENTAMIENTO

AMBIENTAL, ADICIONAL O DE LINEA DE SUCCION = Temperatura del refrigerante a la

entrada del compresor – Temperatura refrigerante a la salida del evaporador.

Los altos sobrecalentamientos no son

beneficiosos porque:

·

Baja el rendimiento volumétrico

del compresor.

·

Incrementa la temperatura de

entrada del refrigerante y por ende la salida del mismo.

·

Incremente la temperatura del cárter

del compresor.

·

Incrementa las presiones del

sistema.

·

Incrementa la temperatura de

descarga del compresor.

·

Disminuye el subenfriamiento del

sistema.

·

Reduce el rendimiento de la válvula

de expansión.

2.9.2.2.

SOBRECALENTAMIENTO

TOTAL

Se puede obtener de dos formas:

SOBRECALENTAMIENTO

TOTAL = RECALENTAMIENTO UTIL + RECALENTAMIENTO AMBIENTAL

Para el caso de refrigerantes

puros o mezclas azeotrópicas:

SOBRECALENTAMIENTO

TOTAL = Temperatura refrigerante a la entrada del compresor – Temperatura de

evaporación o Rocío.

Veamos el siguiente procedimiento:

PRIMER PASO: Para el caso de refrigerantes puro o

mezclas Azeotrópicas, mida la presión de succión del equipo cerca del

evaporador y con este valor y el tipo de refrigerante, en una tabla de presión

– temperatura se determina el valor de la temperatura de evaporación.

OBSERVACIÓN: Para el

caso de mezclas Zeotrópicas o con deslizamiento de temperatura, se trabaja con

el valor de la Temperatura de Rocio o Dew Point.

SEGUNDO PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la entrada del compresor

( 10 cms ) y aplique la fórmula:

Gráficamente los podemos representar:

Ver video:

Si analizamos el

siguiente esquema:

Al tener un alto sobrecalentamiento, la temperatura de entrada al

compresor es mayor, el refrigerante tendrá una menor densidad ( mayor volumen

especifico ) que reduce la eficiencia volumétrica del compresor y por tanto su

flujo masico, con una mayor temperatura de descarga y perdida de eficiencia del

ciclo.

Para tener unos

buenos valores de sobrecalentamientos, se recomienda:

Ver video:

2.9.2.3.

COMO

INFLUYEN LOS SOBRECALENTAMIENTOS EN LA EFICIENCIA DEL CICLO DE REFRIGERACION

En primera instancia vamos a

analizar las desventajas de los altos sobrecalentamientos en un equipo de

refrigeración:

• Se deja de aprovechar el calor latente en el evaporador, reduciendo la

eficiencia del evaporador. Al tener un flujo de refrigerante restringido, el

liquido de refrigerante se va a evaporar de forma rápida, quedando el

evaporador en su mayor part6e circulando refrigerante en estado vapor con calor

sensible, que absorbe menos calor que el calor latente cuando cambia de estado

• Se tienen altas temperaturas del refrigerante a la salida del evaporador

( punto D ) y entrada a compresor ( punto E ) y por ende alta temperatura de

descarga del compresor ( punto F ).

• Al incrementarse las temperaturas del refrigerante a la salida del

evaporador y entrada a compresor se afecta la viscosidad del aceite lubricante

del compresor

• Al poseer una mayor temperatura de descarga ( punto F ), se reduce la

capacidad del condensador y por ende el subenfriamiento del equipo.

• Se tienen mayores volúmenes específicos o menores densidades del

refrigerante, reduciendo el flujo masico y la eficiencia volumétrica del

compresor y COP del equipo

• Se tienen mayores entropías en el proceso de compresión.

Analicemos los

siguientes resultados de un ciclo de refrigeración con sobrecalentamiento de

evaporador alto:

A continuación,

vamos a nombrar las ventajas de tener bajos sobrecalentamientos de evaporador o

útiles:

• Se maximiza el aprovechamiento del calor latente en el evaporador,

aumentando la eficiencia del evaporador por el alto flujo de refrigerante.

• Se reducen las temperaturas del refrigerante a la salida del evaporador (

punto D ) y entrada a compresor ( punto E ) y por ende baja temperatura de

descarga del compresor ( punto F )

• Al reducirse las temperaturas del refrigerante a la salida del evaporador

y entrada a compresor se mantiene la viscosidad del aceite lubricante del

compresor

• Al poseer una temperatura de descarga ( punto F ) mas baja, se incremente

la capacidad del condensador y por ende el subenfriamiento del equipo

• Se tienen menores volúmenes específicos o mayores densidades del

refrigerante a la entrada del compresor, incrementando el flujo masico, la

eficiencia volumétrica del compresor y COP del equipo

• Se tienen menores entropías en el proceso de compresión y por tanto

menores irreversibilidades en el proceso.

Veamos ahora los

datos de comportamiento del mismo ciclo pero con sobrecalentamientos de

evaporador bajos:

2.9.3.

SUBENFRIAMIENTO

DEL LIQUIDO REFRIGERANTE A ALTA PRESION

Es la reducción en la temperatura que

experimenta el refrigerante liquido saturado en la línea de alta presión

después del proceso de condensación. Para comprender y calcular sus valores se

hace necesario conocer las presiones de descarga del equipo y el tipo de

refrigerante para encontrar el valor de la temperatura de condensación, así

como un termómetro para medir la temperatura del refrigerante en las entradas y

salidas de los componentes del sistema.

Se conocen tres tipos de subenfriamientos:

2.9.3.1.

SUBENFRIAMIENTO

DEL REFRIGERANTE EN EL CONDESADOR

Como su nombre lo indica, ocurre en el

condensador y tiene que ver con la reducción de temperatura que sufre el

refrigerante en estado líquido saturado a la salida del condensador. Se

considera normal cuando el diferencial está entre los 3 y 6 grados Celsius. Su

fórmula es:

SUBENFRIAMIENTO DE

CONDENSADOR = Temperatura de condensación o de Burbuja – Temperatura del refrigerante

salida del condensador

Veamos a continuación su proceso:

El refrigerante en estado vapor a alta

temperatura y alta presión sale del compresor ( punto A ) y pierde algo de

calor en la tubería de descarga donde experimenta una ligera reducción de su

temperatura, entrando al condensador ( punto B ). La condición del refrigerante

a la salida del compresor y entrada del condensador es la de vapor

sobrecalentado.

El refrigerante desde la condición de

líquido saturado en el condensador, sigue perdiendo calor y por eso reduce su

temperatura ( punto E ). Esta reducción en su temperatura desde su estado de

saturación líquido hasta la salida del condensador es lo que se denomina

Subenfriamiento de Condensador.

PRIMER PASO: Para el caso de

refrigerantes puros y mezclas Azeotropicas, se mide la presión de descarga del

equipo a la salida del condensador; con este valor y con el tipo de

refrigerante en una tabla de presión – temperatura, se determina el valor de la

temperatura de condensación

OBSERVACIÓN: Para el caso de

mezclas Zeotrópicas o con deslizamiento de temperatura, se trabaja con el valor

de la Temperatura de Burbuja o Bubble Point.

SEGUNDO PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la salida del

condensador ( 5 a 10 cms ) y aplique la fórmula:

Analicemos el siguiente esquema:

Al tener un

mayor subenfriamiento, punto de salida del condensador A, se desplaza ahora

hacia el punto 4, teniendo una menor temperatura donde ocurre la nueva

expansión hacia el punto 1; ganándose una absorción de calor extra en el

evaporador representado en el segmento del punto 1 al punto B.

2.9.3.2.

SUBENFRIAMIENTO

ADICIONAL DEL REFRIGERANTE EN LA LINEA DE LIQUIDO

Está relacionado con un enfriamiento

adicional que sufre el refrigerante en su trayecto de la salida del condensador

a la entrada del elemento de expansión, ya sea por descarga del calor al

ambiente o por acción de intercambiadores de calor. Su valor o diferencial está

los 2 y 6 grados Celsius. Su fórmula es:

SUBENFRIAMIENTO

ADICIONAL = Temperatura del refrigerante en la salida del condensador – Temperatura

del refrigerante en la entrada elemento

expansión

Veamos su proceso:

El refrigerante después que sale

subenfriado del condensador ( punto E ), sigue su camino por la tubería de

líquido hacia el elemento de expansión; pero por estar con media temperatura,

el refrigerante pierde un poco de calor reduciendo aún más su temperatura (

punto F ). Esta reducción adicional de temperatura desde la salida del

condensador hasta la entrada del elemento de expansión, se le denomina

Subenfriamiento Adicional o de Línea de Líquido.

Para obtener el valor del subenfriamiento

adicional, siga los siguientes pasos:

PRIMER PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la salida del

condensador ( 5 a 10 cms )

SEGUNDO PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la entrada del

elemento de expansión ( 5 cms ) y aplique la fórmula:

2.9.3.3.

SUBENFRIAMIENTO

TOTAL

Ahora el subenfriamiento total se obtiene

de las siguientes fórmulas:

SUBENFRIAMIENTO

TOTAL = SUBENFRIAMIENTO CONDENSADOR + SUBENFRIAMIENTO ADICIONAL

También podemos usar la fórmula:

SUBENFRIAMIENTO

TOTAL = TEMPERATURA CONDENSACION O BURBUJA – TEMPERATURA REFRIGERANTE A LA

ENTRADA ELEMENTO EXPANSION

Veamos su proceso:

El refrigerante estando en condición de

liquido saturado en el condensador ( punto D ) sigue su camino por los últimos

tramos del condensador y tubería de líquido hacia el elemento de expansión; en

este trayecto, el refrigerante pierde calor reduciendo su temperatura ( punto F

). Esta reducción total de temperatura desde su condición de saturación líquida

hasta la entrada del elemento de expansión, se le denomina Subenfriamiento

Total.

Para obtener el valor del subenfriamiento

total, siga los siguientes pasos:

PRIMER PASO: Para el caso de

refrigerantes puros y mezclas Azeotropicas, se mide la presión de descarga del

equipo a la salida del condensador; con este valor y con el tipo de

refrigerante en una tabla de presión – temperatura, se determina el valor de la

temperatura de condensación

OBSERVACIÓN: Para el caso de

mezclas Zeotrópicas o con deslizamiento de temperatura, se trabaja con el valor

de la Temperatura de Burbuja o Bubble Point.

SEGUNDO PASO: Con un

termómetro de contacto, mida la temperatura del refrigerante a la entrada del

elemento de expansión ( 5 cms ) y aplique la fórmula:

En relación a las ventajas del

subenfriamiento se tienen:

•

Aumenta la eficiencia

de las válvulas expansión termostáticas.

•

Incrementa la

absorción de calor del evaporador.

•

Incrementa la

eficiencia del sistema.

En forma gráfica en los diagramas de

Mollier se representan:

Para obtener un buen subenfriamiento en el

equipo tenga en cuenta:

Las medidas anteriores tienden a

incrementar el subenfriamiento de condensador:

Ver video:

2.9.4. VALORES

SUGERIDOS DE SOBRECALENTAMIENTOS Y SUB ENFRIAMIENTOS EN EQUIPOS DE

REFRIGERACION Y CLIMATIZACION

Los valores ideales son los que da el

fabricante del equipo, y estos valores hay que mantenerlos para alargar la vida

del equipo, sin embargo, si no existe información relacionada entonces podemos

comenzar con los límites de operación del compresor.

Recordemos los límites de operación en un

compresor:

En la zona de trabajo seguro, el compresor

puede trabajar con altos recalentamientos totales o altas temperaturas de

retorno o todo lo contrario, dependiendo de las temperaturas de condensación y evaporación:

Después de ello, se pueden establecer unos

rangos de valores de subenfriamientos y recalentamientos, teniendo en cuenta

las temperaturas de evaporación, afectación mínima del COP y que las

temperaturas de descarga del compresor no excedan los 100ºC ( limite máximo

110ºC ).

Ver video:

2.9.5.

PROBLEMAS

CON LOS SUBENFRIAMIENTOS Y SOBRECALENTAMIENTOS EN EQUIPOS DE REFRIGERACION Y

CLIMATIZACION

En los sistemas se pueden encontrar

valores de subenfriamiento y sobrecalentamientos por fuera de los rangos

normales del equipo, los cuales se deben a múltiples caudas, en las siguientes

tablas están en resumen la mayoría de ellas:

|

CONDICION |

MOTIVOS |

VERIFICAR |

|

SUBENFRIAMIENTO DE CONDENSADOR BAJO ( Están relacionados con problemas de disipación de

calor de condensador, con exceso de carga térmica que trae el refrigerante y

con el flujo masico de refrigerante ) |

Condensador

de baja capacidad para lo requerido, porque disipa poco calor que lo

requerido por el sistema |

Verificar

la capacidad de disipación de calor del condensador |

|

Motores

de condensador dañados o con bajas revoluciones, porque se reduce la

transferencia de calor del condensador |

Verificar

estado de motores y sistemas de arranque de los mismos |

|

|

Aletas

de condensador dobladas, porque obstruye el flujo de aire que ayuda con la

transferencia de calor del condensador |

Verificar

el estado de la aletas del condensador |

|

|

Condensador

sucio, porque obstruye el flujo de aire que ayuda con la transferencia de

calor del condensador |

Verificar

la limpieza del condensador |

|

|

Flujo

de aire de condensador obstruido, porque el condensador no tiene hacia donde

evacuar el calor que emite al ambiente |

Verificar

obstáculo en el flujo del aire del condensador |

|

|

Baja

carga de refrigerante, porque se obtiene altos recalentamientos en el

refrigerante. |

Verificar

presiones de succión y descarga del sistema |

|

|

Exceso

de carga térmica en recinto, porque el refrigerante sufre de altos

recalentamientos por la alta carga termica que absorbe. |

Verifica

la cantidad de productos en el interior del recinto |

|

|

Tuberías

de succión sin aislamientos, porque el refrigerante sufre de altos

recalentamientos por la alta carga termica que absorbe en la tubería de

succión. |

Verificar

el aislamiento de la tubería de succión. |

|

|

SUBENFRIAMIENTO ADICIONAL BAJO ( Están relacionados con problemas de transferencia

de calor de la tubería de liquido a alta presión al medio ) |

Corta

longitud de la tubería de liquido a alta presion |

Verificar

longitud de tuberia |

|

Tuberia

con aislamiento, que impide su disipación de calor al ambiente |

Verificar

la condición externa de la tuberia |

|

|

Ausencia

de intercambiadores de calor |

Verificar

la presencia de intercambiadores de calor en el sistema |

|

|

Elemento

de expansión ubicado fuera del recinto refrigerado |

Verificar

ubicación del elemento de expansión |

|

CONDICION |

MOTIVOS |

VERIFICAR |

|

SOBRECALENTAMIENTO UTIL O DE EVAPORADOR ALTO ( Están relacionados con alta absorción de calor en

el evaporador y bajo flujo de refrigerante al mismo ) |

Evaporador

de alta capacidad o muy grande para lo requerido por el sistema, porque el

refrigerante absorbe mayor calor y por perdidas de presión en el evaporador |

Verificar

la capacidad de absorcion de calor del evaporador |

|

Baja

carga de refrigerante, porque el poco refrigerante que llega al evaporador le

toca absorber toda esa carga térmica |

Verificar

presiones de succión y descarga del equipo |

|

|

Mal

ajuste de la válvula de expansión, porque si posee el tornillo de regulacion

muy ajustado , llega poco flujo de refrigerante al evaporador |

Verificar

el estado del tornillo de regulacion |

|

|

Capilar

con diametro interno reducido, al tener menor diámetro del requerido, se

reduce el flujo de refrigerante que llega al evaporador |

Verificar

el tipo de capilar instalado en el sistema |

|

|

Carga

térmica de recinto muy superior a la de diseño del sistema, porque al

refrigerante le toca absorber mayor calor del que es capaz de recibir en

condiciones normales de uso |

Verificar

la cantidad de producto en el interior del recinto refrigerado |

|

|

Resistencias

de descongelación encendida durante el proceso de congelación, porque añaden

calor extra a la carga termica del evaporador. |

Verificar

estado de operación de resistencias y sistema de control de descongelacion |

|

|

Filtraciones

de aire en el recinto, porque añaden calor extra que el refrigerante debe

absorver |

Verificar

las condiciones del recinto así como sellamientos de paredes y puertas |

|

|

Bajos

subenfriamientos, porque llega mas refrigerante en estado gas ( flash gas )

al evaporador que incrementa los recalentamientos |

Verificar

condensación de equipo, intercambiadores de calor. |

|

CONDICION |

MOTIVOS |

VERIFICAR |

|

SOBRECALENTAMIENTO UTIL O DE EVAPORADOR BAJO ( Están relacionados con alto flujo de refrigerante

al evaporador y poca absorción de calor por parte del mismo ) |

Evaporador

de baja capacidad para el flujo de refrigerante del sistema, porque el

refrigerante absorbe poca cantidad de calor |

Verificar

la capacidad de absorcion de calor del evaporador |

|

Alta

carga de refrigerante, porque el flujo de refrigerante es mayor a la

capacidad del sistema |

Verificar

presiones de succión y descarga del equipo |

|

|

Mal

ajuste de la válvula de expansión, porque al tener poco ajuste del tornillo

de regulación, mayor flujo de refrigerante llega al evaporador. |

Verificar

el estado del tornillo de regulacion |

|

|

Capilar

con diametro interno mas grande que lo requerido, porque habrá mayor flujo de

refrigerante al evaporador |

Verificar

el tipo de capilar instalado en el sistema |

|

|

Carga

térmica de recinto muy baja a la de diseño del sistema, porque poco calor se

absorve en el evaporador y refrigerante |

Verificar

la cantidad de producto en el interior del recinto refrigerado |

|

|

Motores

de evaporador dañados o con bajas revoluciones, porque reduce la absorción de

calor del evaporador |

Verificar

estado de motores y sistemas de arranque de los mismos |

|

|

Aletas

de evaporador dobladas, porque reduce la absorción de calor del evaporador |

Verificar

el estado de la aletas del evaporador |

|

|

Evaporador

sucio, porque reduce la absorción de calor del evaporador |

Verificar

la limpieza del evaporador |

|

|

Flujo

de aire de evaporador obstruido, porque reduce la absorción de calor del

evaporador |

Verificar

obstáculo en el flujo del aire del evaporador |

|

|

Válvula

de expansión con bulbo sensor dañado o cortado, porque la válvula no regula

el paso de refrigerante al evaporador |

Verificar

el estado del bulbo sensor |

|

|

Válvula

de expansión con compensacion externa sin conexión del tubo de compensación,

porque l válvula no regula el paso de refrigerante al evaporador |

Verificar

si el tubo de compensación esta conectado a la válvula |

|

|

Evaporador

congelado |

Verificar

el estado del evaporador y sistema de descongelacion |

|

CONDICION |

MOTIVOS |

VERIFICAR |

|

SOBRECALENTAMIENTO AMBIENTAL, ADICIONAL O DE SUCCION ALTO ( Están relacionados con alta absorción de calor

del refrigerante en la tubería de succión ) |

Tuberia

de succión sin aislamiento termico |

Verificar

el aislamiento de la tubería de succión |

|

Tramo

de tubería de succión muy largo |

Verificar

la longitud de la tubería de succión |

|

|

Presencia

de intercambiadores de calor mal seleccionados |

Verificar

la existencia de intercambiadores de calor en el sistema |

Ver video:

2.10.

INTERCAMBIADORES

DE CALOR

La misión de ellos es la de subenfriar el

líquido a la salida del condensador con los vapores frescos y fríos que dejan

el evaporador, y al mismo tiempo, hacen un sobrecalentamiento a la salida del

mismo. El calor que cede el liquido refrigerante que sale del condensador, es

agregado al vapor refrigerante que sale del evaporador recalentándolo en el

acto, asegurando un rendimiento óptimo del sistema.

En los refrigeradores domésticos, el tubo

capilar que está después del filtro secador, circula por el interior del tubo

de succión que viene del evaporador.

Los hay de tubos para sistemas

comerciales:

Y también los hay de placas para sistemas

comerciales e industriales:

Ver video:

2.10.1. EFECTOS DEL INTERCAMBIADOR DE CALOR EN UN EQUIPO DE REFRIGERACION VISTO EN UN DIAGRAMA DE MOLLIER

En este caso vamos a analizar la

influencia de la adición de un intercambiador de calor en un sistema que no lo

posee, visto desde el punto de vista de un diagrama de Mollier. A

continuación, veamos el esquema de unos

de estos sistemas, usando un intercambiador de calor de tubos:

•

Se

reduce notablemente la temperatura del refrigerante a la entrada de la válvula,

incrementado el subenfriamiento adicional de la línea de líquido.

•

Se

incrementa notablemente la temperatura del refrigerante a la entrada del

compresor, incrementado el sobrecalentamiento ambiental o de la línea de

succión.

•

Se

incrementan las temperaturas del refrigerante a la salida del compresor y

entrada de condensador

Entre

los otros parámetros a tener en cuenta se tienen:

·

Mantenimiento

o ligero Incremento ligero de la potencia de consumo eléctrico del compresor

por la poca variación de las presiones de operación del equipo

Mantenimiento

o ligero incremento del diferencial de temperatura del aire ( mayor de 6 Grados

Celsius ) que entra al condensador y el de salida del mismo por la poca

variación de la presión de descarga.

Veamos a continuación, las diferencias

entre un diagrama de Mollier de un equipo sin intercambiador y uno con

intercambiador de calor:

Ver video:

2.10.2.

EFICIENCIA

EN LOS INTERCAMBIADORES DE CALOR EN UN EQUIPO DE REFRIGERACION

En este caso vamos a analizar la y

calcular el valor de la eficiencia de un intercambiador de calor en un sistema

de refrigeración, en especial uno de doble tubo, para lo cual observemos su

ubicación entre los distintos accesorios del equipo:

Por tanto desde el punto de vista de la

entrada y salida del refrigerante en el intercambiador se tiene:

La potencia calorífica cedida por el refrigerante de alta

temperatura en estado líquido al refrigerante de baja temperatura en estado

vapor es:

Q CEDIDO = mRC * CPRC * ( T ERC

– T SRC )

Donde:

mRC : Flujo másico del refrigerante caliente

CPRC : Calor específico del refrigerante

caliente

La potencia calorífica admitida o recibida por el

refrigerante de baja temperatura en estado vapor es:

Q ADMITIDO = mRF * CPRF * ( T SRF

– T ERF )

Donde:

mRF : Flujo másico del refrigerante frio

CPRF : Calor específico del refrigerante frio

Por tanto, la potencia calorífica intercambiada es:

Q CEDIDO = Q ADMITIDO

mRC * CPRC * ( T ERC – T SRC )

= mRF * CPRF * ( T SRF – T ERF )

La potencia calorífica intercambiada también se puede

expresar como:

Q INTERCAMBIADA = K * A *Δ TM

Donde:

K : Coeficiente de transmisión de calor en KW/C Mts2

A : Superficie de intercambio de calor en Mts

Cuadrados.

Δ TM : Diferencia media

de temperaturas.

Δ TM = T MEDIA REFRIGERANTE CALIENTE –

T MEDIA REFRIGERANTE FRIO

Δ TM = [ ( T ERC + T SRC

)/2 ] – [ ( T SRF + T ERF )/2 ]

Para

una mayor precisión:

Δ TM = (

Δ T1 – Δ T2 ) / Ln[ Δ T1 / Δ T2]

Δ TM = [ ( T ERC - T SRF

) – ( T SRC - T ERF ) ] / Ln[( T ERC - T SRF

) / ( T SRC - T ERF )]

Para

obtener la máxima eficiencia en un intercambiador de calor, se pueden analizar

dos situaciones o posiciones:

La

primera:

La

segunda:

Por

tanto, la fórmula de la eficiencia queda:

EFICIENCIA η = ( TRANSFERENCIA

CALOR REAL / TRANSFERENCIA MAXIMA DE CALOR )

EFICIENCIA η = [ mRC *

CPRC * ( T ERC – T SRC ) / mRC * CPRC * ( T ERC

– T ERF ) ] *100 %

= [( T ERC – T SRC ) / ( T ERC – T ERF

)]*100%

EFICIENCIA η =[ mRF * CPRF * ( T SRF – T ERF

) / mRF * CPRF * ( T ERC – T ERF )]

* 100 %

= [( T SRF – T ERF ) / ( T ERC –

T ERF )]*100%

Ver video:

2.11.

PRESIONES

DE TRABAJO EN EQUIPOS DEPENDIENDO DE NORMAS ESTABLECIDAS.

En

esta sección veremos las presiones de operación de los equipos dependiendo de

normas establecidas para ello; las normas más comunes son:

Para

el caso de congeladores, se aplican las siguientes observaciones:

Según lo establecido se recomienda el uso

del R-404ª debido a que mantiene la relación de compresión; ahora hay que

analizar nuevos refrigerantes, ya que los HCFC que posean alto valor del PCG,

van a ser reemplazados.

Para el caso de neveras, se tiene el

siguiente análisis:

En estos equipos se queda el R-600ª y por

tanto las neveras de R-134ª van desapareciendo.

Para el caso de botelleros, bebederos de

agua, vitrinas exhibidoras refrigeradas, se tiene el siguiente análisis:

En este sector de equipos hay equipos con

estos dos refrigerantes, pero comienzan a operar equipos con R-290.

Para el caso de equipos de aire

acondicionado, se tiene el siguiente análisis:

En este sector de equipos, domina en la actualidad el R-410ª , pero

también existen equipos con R-32 y de R-290 que van a reemplazar al R-410ª.

Ver video:

2.12.

CONSTRUCCION

Y UBICACIÓN DE PUNTOS EN UN DIAGRAMA DE MOLLIER A PARTIR DE LOS DATOS

NECESARIOS PARA DISEÑAR UN SISTEMA DE REFRIGERACION.

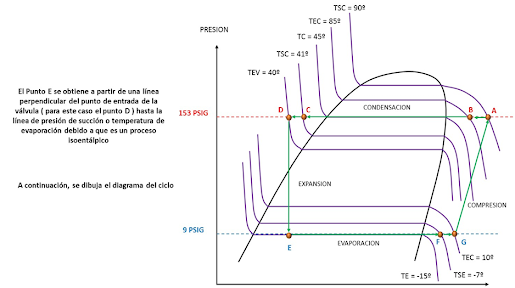

En este caso se va a diseñar un sistema

para la posterior selección de ellos equipos y accesorios requeridos para el

proyecto.

Para empezar, se parte de las temperaturas

mínimas de recinto o espacio refrigerado y ambiente del sitio del proyecto,

tomemos unos ejemplos:

A continuación, se obtienen los valores de

las temperaturas de evaporación y condensación, ya sea con las fórmulas vistas

anteriormente o alineándose con alguna norma dependiendo del uso del equipo.

Para el caso se usarán las fórmulas:

Con los valores de las temperaturas de evaporación

y de condensación, en una tabla de presión vs temperatura, y con el tipo de

refrigerante a usar, se hallan las presiones de succión y descargas del equipo

Se ubican los valores de ambas presiones

en el diagrama

Se determinan las temperaturas de salida

de condensador y entrada al elemento de expansión con base en los valores de

subenfriamientos de condensador y adicional estimados o ideales para el ciclo;

para el caso se toma un Subenfriamiento de Condensador de 5º C y un

Subenfriamiento Adicional de 2 º C. Con los anteriores valores se calculan las

temperaturas del refrigerante a la salida del condensador y a la entrada del

elemento de expansión:

Para hallar el punto E o de salida del

elemento de expansión, es un proceso que no admite ni retira calor , ni admite

y se extrae trabajo, por tanto es un proceso ISOENTALPICO, y se obtiene

trazando una recta perpendicular que llega a la línea de temperatura de

evaporación:

Se determinan las temperaturas de salida

de evaporador y entrada de compresor con base en los valores de sobrecalentamiento

útil y ambiental estimados o ideales para el ciclo, para el caso se asume un Sobrecalentamiento

de evaporador de 5º C y un Sobrecalentamiento Ambiental de 10º C.

Con los valores anteriores, se calculan

las temperaturas del refrigerante a la salida del evaporador y de entrada al

compresor:

Teniendo en cuenta las condiciones de

presión, temperatura y estado de los puntos, se procede a ubicar los mismos en

el diagrama de Mollier:

Se determinan las ubicaciones de

temperaturas del refrigerante a la salida de compresor y entrada de

condensador.

Para ubicar el punto A ( salida del

compresor ) , se traza una línea inclinada que sale desde el punto G y llega al

punto A en la línea ISOBARA de PRESION DESCARGA. En este proceso el

refrigerante entra en el compresor, donde sufre una COMPRESION incrementando su

presión y temperatura.

El valor de dicha temperatura se halla en

los programas de cálculo. Esta temperatura depende del tipo de refrigerante,

eficiencia del compresor, potencia frigorífica del ciclo.

Desde el punto A ( salida del compresor )

y en su viaje al condensador, el refrigerante experimenta una pequeña reducción

de su temperatura, debido a que ésta tubería emite calor al ambiente, llegando

al punto B ( entrada del condensador ) a la misma presión. El valor de esta

temperatura se calcula en los programas y depende da varios factores.

Ahora queda cerrar el ciclo tal como se

observa:

Ver video:

2.13.

CONSTRUCCION

Y UBICACIÓN DE PUNTOS EN UN DIAGRAMA DE MOLLIER A PARTIR DE LOS DATOS OBTENIDOS

EN UN SISTEMA O EQUIPO OPERATIVO DE REFRIGERACION POR COMPRESION DE VAPOR.

Lo primero que hay que hacer es tomar las temperaturas

en: salida del compresor, entrada del condensador, salida del condensador,

entrada elemento de expansión, salida de evaporador y entrada a compresor; no

olvide tomar los valores de las presiones de succión y descarga del equipo, tal

como se muestra:

Con las presiones de succión y descarga

del equipo, se procede a encontrar en una tabla de presión – temperatura, las

temperaturas de evaporación y condensación. Se procede a dibujar tanto las

líneas de presión como las líneas de temperatura:

Con el diagrama construido, se procede a

calcular los sobrecalentamientos y subenfriamientos del mismo:

Ver video:

3.

SITUACIONES

DEL CICLO BASICO POR COMPRESIÓN DE VAPOR VISTO DESDE EL PUNTO DE VISTA DE

TEMPERATRAS, PRESIONES Y DIAGRAMA DE MOLLIER.

A continuación, se van a analizar

situaciones en la operación del ciclo, síntomas y características.

3.1.1.

OBSTRUCCIÓN

COMPLETA DEL FLUJO DE REFRIGERANTE EN EL CICLO

Esta

condición se puede dar por presencia de elementos metálicos dentro del sistema.

Barros, humedad que hacen un bloqueo total del flujo de refrigerante. Dentro de

los síntomas que presenta esta condición, se tienen:

En

las primeras etapas de la obstrucción del flujo de refrigerante, se posee un

ligero aumento de la presión de descarga, mientras que la presión de succión se

va a vacío, después de un tiempo, se reduce la presión de descarga.

Al

no tener circulación de refrigerante, entonces:

•

Incremento

de la temperatura del refrigerante a la entrada del evaporador.

•

Incremento

de la temperatura del refrigerante a la salida del evaporador.

•

Incremento

de la temperatura del refrigerante a la entrada del compresor

Por

el bloqueo del flujo de refrigerante en el condensador y línea de líquido:

•

Se

reducen las temperaturas del refrigerante a la descarga y entrada del

condensador hasta la temperatura ambiente

•

Se

reducen las temperaturas del refrigerante a la salida de condensador y entrada

de válvula hasta la temperatura ambiente

También

se tiene otras variaciones como:

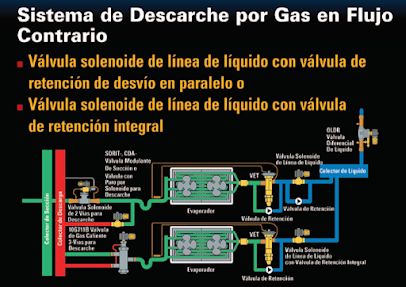

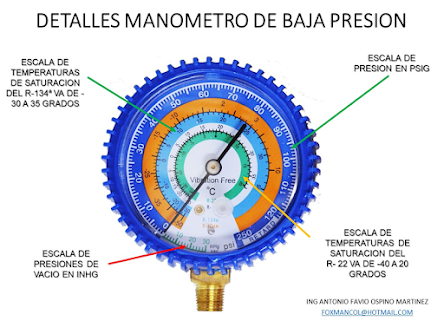

·